N80-1,套管冲击功不合格原因分析

时间:2023-02-14 10:35:08 来源:千叶帆 本文已影响人

李端正,周正平,昝启飞

(衡阳华菱钢管有限公司,湖南 衡阳 421001)

某批次Φ244.48 mm×11.05 mm 规格、N80-1钢级的套管出现批量冲击功不合格,经正火后仍然不合格。API Spec 5CT—2018《套管和油管规范》(第10 版)对N80-1 钢级套管的冲击功有了强制性要求。此次批量性的冲击功不合格,造成了一定的经济损失,因此有必要对该质量问题产生的原因进行分析,并采取有效措施,杜绝类似问题发生。

1.1 化学成分分析

在冲击功不合格试样管子上取试样,使用OBLF QS750 型直读光谱仪进行化学成分分析,结果见表1。由表1 可知,样品的化学成分满足API Spec 5CT 中N80-1 钢级的技术要求。

1.2 力学性能检测

在管子上制取38 mm 宽度的纵向条形拉伸试样和10 mm×7.5 mm×55 mm 的纵向冲击试样(该钢管规格根据标准优先级别可以加工出10 mm×5 mm×55 mm 横向冲击试样,但是根据系数换算后冲击功低于11 J,不应使用横向小尺寸试样),分别在WAW-300 型电液伺服万能试验机和ZBC2602-CE 型摆锤式冲击试验机上进行拉伸和冲击试验,冲击试验温度为0 ℃,试验结果见表2。由表2 可知,试样拉伸性能满足API Spec 5CT 要求,冲击功不满足该技术要求。

1.3 断口宏观观察

冲击试样断口宏观形貌如图1 所示,几乎看不到塑性变形,断口平直且有银白色金属光泽,在裂纹起源区有清晰的人字放射状条纹花样,剪切唇区很小,为典型脆性断口。

表1 N80-1 套管试样的化学成分(质量分数) %

表2 N80-1 套管试样的性能试验结果

图1 冲击试样断口宏观形貌

1.4 金相检验

(1) 非金属夹杂物评级。沿冲击残样纵截面粗磨、细抛后,放在金相显微镜下进行非金属夹杂物检测,结果如图2 所示,依据GB/T 10561—2005《钢中非金属夹杂物含量的测定 标准评级图显微检验法》中最差视场法,非金属夹杂物评级为A1.5,B0,C0,D0.5,其中A 类夹杂物较严重。

图2 非金属夹杂物形貌

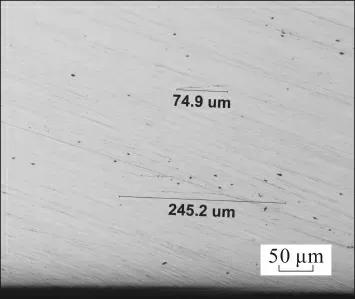

(2) 晶粒度评级和显微组织观察。将夹杂物观察面用4%硝酸酒精腐蚀后进行晶粒度评级和显微组织观察,金相照片如图3 所示,根据GB/T 6394—2017《金属平均晶粒度测定方法》中的比较法对试样平均晶粒度评级为8 级;

显微组织为铁素体+珠光体+贝氏体,贝氏体主要存在于珠光体的带状区域,铁素体呈网状;

根据GB/T 34474.1—2017《钢中带状组织的评定 第1 部分:标准评级图法》对带状组织评级为2 级,内表面的带状组织最严重,从内表面到外表面逐渐减少,直至消失。

图3 显微组织形貌

1.5 扫描电子显微镜观察和X 射线能谱分析

将冲击断口用酒精浸泡和超声波清洗后,用JSM-6490LA 扫描电镜观察断口形貌。冲击断口扫描电子显微镜(SEM)观察如图4(a)所示,形貌有明显的解理台阶和河流花样,为穿晶解理脆性断口形貌。另外在断口上可见二次裂纹,二次裂纹内存在夹杂物,对这些裂纹内夹杂物进行X 射线能谱(EDS)分析,结果如图4(b)所示,夹杂物主要含有Fe、Mn、S、V、Si 等元素,结合非金属夹杂物检测结果,可知其主要为MnS 类夹杂物。

图4 冲击断口SEM 形貌和EDS 分析结果

检测发现:该N80-1 套管的化学成分和拉伸性能满足API Spec 5CT 要求;

气体元素O、H 含量比较低;

N 元素为有意添加,起到固溶强化的目的,以提高材料的强度[1]。观察冲击试样断口发现,断口为穿晶解理脆性断口[2-5]。

影响冲击功不合格的原因主要有:材料本身(成分不合理、组织异常、夹杂物过多等)、生产工艺、冲击试样质量、试验过程等[6-7]。此次对冲击试样进行了重新加工,加工后试样质量、试验过程都能满足试验标准要求。

(1) 该材料为多年来一直使用的用于生产N80-1 钢级的牌号,API Spec 5CT 标准2019 年换版后对N80-1 钢级的冲击功有了强制要求,经查换版后用该牌号生产的有冲击功要求的套管,冲击功都满足API Spec 5CT 要求,且有足够的余量,说明该牌号正常情况下是合适的。

(2) 该牌号套管先是按照在线常化工艺生产,生产流程是:坯料准备→热轧(在线常化)→精整→探伤→水压/通径→人工检验→螺纹加工→包装。对于冲击功不合格现象,怀疑在热轧阶段进步进炉前钢管温度过高造成晶粒粗大或者在出步进炉后进行了快速冷却产生了马氏体转变,从而造成冲击功不合格。但调查显示:进步进炉前管体温度为460℃左右,满足在线常化工艺要求,通过对试样进行金相观察没有发现晶粒粗大和存在马氏体现象。随后更改了生产工艺流程:在精整工序后,探伤工序前增加正火(微雾冷)工序,但冲击功仍不合格。

(3) 该套管非金属夹杂物等级为A1.5,B0,C0,D0.5,其中A 类夹杂物1.5 级别视场数在约202.5 mm2(7.5 mm×27 mm)面积内多达18 个;

平均晶粒度等级为8 级,属于超细晶粒[8],细的晶粒对于提高材料的强度、冲击功更明显;

显微组织为铁素体+珠光体+贝氏体,贝氏体是在正火后的微雾冷(控冷)过程中奥氏体转变形成的,其目的是为了提高强度和冲击功,对冲击功有利;

带状组织评级为2 级,套管内表面带状组织最严重,从内表面到外表面逐渐消失。带状组织形成的根本原因为连铸坯凝固过程中的枝晶偏析,可以通过采用低温浇注、适当增大结晶器电磁搅拌、适当增加二次冷却速度等工艺来降低枝晶偏析形成[9]。

(4) 分析发现,材料中存在严重的MnS 类夹杂物。MnS 类夹杂物属于塑性夹杂物[10],此类夹杂物在热加工过程中沿热加工方向延伸成条带状。

综合分析认为:铁素体和珠光体呈条带状分布,使钢的组织不均匀,相邻条带的显微组织存在差异,导致它们具有明显的各向异性,在外力作用下性能低的条带易启裂成为裂纹源,而且在强弱带之间会产生应力集中,严重影响钢材性能,降低钢的塑性、冲击功、断裂功和断面收缩率[11-13];

材料中存在严重的MnS 类夹杂物,会沿着加工变形方向呈现条带状,造成基体的不连续,并在夹杂物附近存在应力集中,在受力过程中会在夹杂物附近优先破坏并形成裂纹源,在冲击载荷的作用下,这些裂纹源迅速扩展,从而造成试样脆断。

N80-1 套管冲击功不合格是材料存在带状组织以及MnS 夹杂物引起的。建议加强冶炼工艺管控,降低成分偏析,减少带状组织形成级别,提升钢水纯净度,减少夹杂物含量,确保N80-1 套管冲击功满足标准要求。

猜你喜欢 断口形貌晶粒 热加工工艺对316LN 奥氏体不锈钢晶粒度的影响研究钢铁钒钛(2022年4期)2022-09-2015Cr12CuSiMoMn钢的奥氏体晶粒长大动力学金属热处理(2022年2期)2022-03-16氧化铝晶粒度的影响因素探讨快乐学习报·教师周刊(2021年6期)2021-09-10精密铸造304L不锈钢晶粒度检测方法研究科技视界(2019年7期)2019-05-13“最田园”的乡村形貌——守护诗意乡土当代陕西(2018年9期)2018-08-29Lycoming发动机机匣贯穿螺栓失效机理分析科学与财富(2018年22期)2018-08-18校园霾科技资讯(2017年24期)2017-09-15GH738合金晶粒组织与力学性能的关联性山东工业技术(2017年11期)2017-06-13镀锌产品表面腐蚀现象研究科学与财富(2016年28期)2016-10-14SAC/Cu及 SAC—Bi—Ni/Cu回流焊界面金属间化合物演变哈尔滨理工大学学报(2015年5期)2016-01-19 相关热词搜索:套管,不合格,冲击,