公路桥梁车桥耦合振动的模型试验研究*

时间:2023-02-23 20:35:07 来源:千叶帆 本文已影响人

陈代海,李银鑫,李 整,马来景,许世展

(郑州大学土木工程学院 郑州,450001)

车桥耦合振动问题是公路桥梁研究的一个热点[1],其主要研究方法有理论解析、数值模拟和试验研究[2]。理论解析方法通常采用解析计算对车辆和桥梁模型进行近似的定性分析,是早期研究车桥耦合振动问题的主要方法,该方法对车桥模型进行了诸多简化,较难真正反映复杂结构的车桥振动特性。数值模拟方法主要有通用软件和自编程序,对于复杂的车桥耦合关系,通用软件的适应性受到一定限制,而自编程序分析成本较低,能实现车桥耦合振动的数值仿真,通过参数分析可获得车桥耦合振动的规律性机理,已逐渐成为车桥耦合振动问题研究的主要手段,但其可靠性需得到理论和试验方面的充分验证。试验研究方法又分为模型试验和现场实测,现场实测能如实反映车桥耦合振动关系,但获得的是车桥耦合振动多种因素作用的综合效应,较难形成一致性规律,且现场测试费用较高,受外界干扰因素影响大,具有一定的局限性。模型试验较易控制参数变化[3],但对试验条件及精度要求较高[4]。

国内外学者针对公路桥梁车桥耦合振动的试验研究开展了一些工作。Terzioglu 等[5]设计了新式扩展板梁桥类型,通过试验与数值对比分析了桥梁静动力特性和荷载横向分布。李运生等[6]以抗剪连接度为主要参数设计制作了钢-混结合桥梁试验模型,分析了多种因素对结合梁桥动力系数的影响。Cismasiu 等[7]通过试验测试对桥梁动力有限元模型进行了修正,分析了主梁抗弯刚度、支座刚度及与地基连接的边界条件等因素对动力特性敏感性的影响。Yin 等[8]对车辆变速行驶在高墩桥梁进行了实测,车轮与路面视为面接触,对平稳与非平稳的随机振动响应及实测结果对比分析,得到非平稳随机振动响应与实测响应较吻合。高文军等[9]设计制作了厦漳跨海大桥的有机玻璃全桥模型,分析了在白噪声激励和模拟地震试验下模型的动力特性及一致激励、行波效应等结果。许维炳等[10]设计制作了曲线桥的缩尺试验模型,使用振动台试验开展了地震波类别和激励方向对该桥的影响研究。汪振国等[11]设计制作了箱梁桥的缩尺模型并推导了其与原桥的相似关系,用数值与试验分析验证了相似关系的适用性。陈水生等[12]设计制作了波形钢腹板梁的缩尺试验模型,利用自互功率谱法和传递率法对其动力特性进行分析。田园等[13]提出求解局部振动问题的多尺度动态边界逼近分析方法,用模型试验桥验证了方法的有效性。Canteroa 等[14]通过模型试验证明了车桥耦合系统的固有频率变化取决于车辆与桥梁的频率比。Urushadzea 等[15]通过校验模型检测车辆的动态响应计算出桥梁的频率,验证了间接桥梁频率分析方法的可行性。

目前,关于公路桥梁车桥耦合振动试验研究方面,现场测试主要针对具体的实际工程,较难得到普遍的实用性规律。模型试验中车辆模型多侧重于荷载的模拟,常忽略了车辆结构的弹性和阻尼特性,而且分析方式不尽相同,研究目的各异。笔者通过精确测定车辆构件的弹性和阻尼参数,制作汽车试验模型,设计了一套公路桥梁车桥耦合振动试验系统,开展车桥耦合振动试验研究,探讨了行车道位置、车桥质量比、桥梁模型支座形式等试验因素的影响规律,可为实验室进行公路桥梁车桥耦合振动的试验研究提供参考与借鉴。

1.1 车辆模型

车辆试验模型由车架和橡胶轮胎通过减振弹簧组成,车架采用圆管型大梁、角钢中梁和矩形横梁焊接而成,在车架后方安装电机用于控制车速。

采用弹簧拉压试验机测试车辆轮胎的竖向刚度和减振弹簧刚度系数值,轮胎阻尼采用摆锤激振器进行激振,根据其自由振动的幅值进行计算。测得的车辆试验模型参数如表1 所示。

表1 车辆试验模型参数Tab.1 Vehicle test model parameters

为验证车辆试验模型的可靠性,通过试验和数值分析相结合的方式对比分析其自振特性。采用ANSYS 软件建立车辆的有限元模型,忽略对整体结构质量和刚度分布影响较小的非承载式构件,分别采用Beam189 单元模拟车架,Combin14 单元模拟车轮及减振弹簧的刚度和阻尼元件,Mass21 单元模拟车轮的质量及电机配重。车辆有限元模型共计74 个节点,97 个单元。

采用力锤单点激励的方法测试车辆的基频,通过橡胶力锤锤击车辆试验模型使其自由振动;

用压电加速度传感器(型号规格为INV9818 型)采集其振动信号,传感器布置于车辆的4 个角上。采用INV3018C 信号采集分析动态测试仪采集车辆的自由振动加速度响应,用DASP V10 动态采集分析系统分析车辆自由振动加速度信号,得到车辆的实测一阶竖向频率,如图1 所示。

图1 车辆一阶竖向自振频率Fig.1 First-order vertical natural vibration frequency of vehicle

由图1 可知,车辆的实测一阶竖向自振频率为19.0 Hz,由数值模型计算得到车辆的理论一阶竖向自振频率为18.4 Hz,两者相差3.16%。车辆试验模型的一阶竖向自振频率的实测值和理论值基本吻合,说明车辆的试验和数值有限元模型可用于后续的车桥耦合振动分析。

1.2 桥梁模型

为放大车辆荷载引起的桥梁动力响应,桥梁试验模型选取刚度较小的钢板,其长度为3 m,宽度为0.8 m,厚度为0.012 m,材料为Q235,总质量为226.08 kg。简支桥梁模型分为3 跨,单跨两侧简支,并采用支座1 模型(一端垫块支座,另一端滚轴支座),梁端至支座处距离为0.1 m,其中中间跨为测试段,两边跨分别为车辆加速段和减速段。

为验证桥梁试验模型的适用性,通过试验和数值分析相结合的方式对比分析其静力和自振特性。通过ANSYS 建立全桥有限元梁格模型,采用Beam44 单元离散桥梁,桥梁两端支座采用简支约束,共计126 个节点,215 个单元。

在桥梁跨中堆载12 kg 的配重试块,用百分表测量桥梁跨中挠度,进行桥梁静力试验。桥梁自振特性测试采用单点激励的方法测试其基频,通过橡胶力锤锤击使桥梁自由振动,用压电加速度传感器采集振动信号,测点布置在该桥的支点处、1/4 跨和跨中的中轴线及板边。将桥梁自由振动加速度进行频谱分析,得到桥梁的一阶竖向自振频率,如图2 所示,桥梁跨中挠度和一阶竖向频率的实测值与理论值对比情况见表2。

图2 桥梁一阶竖向自振频率Fig.2 First-order vertical natural frequency of bridge

由表2 可知,桥梁试验模型的跨中挠度和一阶竖向自振频率的实测值和理论值基本吻合,其相差均低于5%,说明桥梁的试验和数值模型可用于后续的车桥耦合振动分析。

表2 桥梁模型跨中挠度和竖向基频试验值和理论值对比Tab.2 Comparison of experimental and theoretical values of deflection and vertical fundamental frequency

1.3 车桥耦合振动试验系统

车桥耦合振动试验系统由车辆和桥梁试验模型及动力系统组成,其中动力系统包括电机牵引装置(由电动机、绞线盘和钢丝绳等组成)、电机调速器、制动用的配重,桥梁试验模型分为加速跑道、桥梁试验段和减速跑道。试验过程中,电动机带动绞线盘转动,由钢丝绳通过定滑轮牵引车辆在桥梁上前进,电机调速器控制车辆的加速、减速、匀速以及制动状态。

车辆在加速跑道段由静止加速到设定速度,匀速驶过桥梁试验段,然后在减速跑道段制动至停止。为保证车辆在减速段最终能完全静止,在减速跑道端部配有橡胶保护装置,且在桥梁加速跑道端部设有配重制动装置,配重块在车辆进入减速过程时开始发挥作用。车桥耦合振动试验系统如图3 所示。

图3 车桥耦合振动试验系统Fig.3 Vehicle-bridge coupled vibration test system

2.1 行车道位置的影响

选取车重为45.24 kg 的试验车,计算不同工况下车桥耦合振动响应,试验工况布置如表3 所示。左右侧车道比中轴线车道位置向外侧移10 cm。

表3 不同行车道位置的试验工况Tab.3 Test working conditions of different lane positions

2.1.1 行车道位置对桥梁动力响应的影响

测量试验桥梁在不同工况下的桥梁跨中竖向加速度和位移响应,各工况下的桥梁跨中竖向位移和加速度峰值对比情况如图4、图5 和表4 所示。

图4 不同车速下不同行车道位置的桥梁跨中竖向位移峰值Fig.4 Peak value of vertical displacement in the middle of bridge span at different lane positions under different speeds

图5 不同车速下不同行车道位置的桥梁跨中竖向加速度峰值Fig.5 Peak value of vertical acceleration in the middle of bridge span at different lane positions under different speeds

由图4、图5 和表4 可知,试验车辆以不同速度分别行驶于不同行车道位置时,行驶速度与桥梁跨中竖向位移和加速度峰值大致呈单调关系,相比于竖向加速度,竖向位移随着车速的增加而增幅较大。

表4 不同工况下桥梁跨中竖向位移与加速度峰值对比Tab.4 Comparison of vertical displacement and peak acceleration in the middle of bridge under different working conditions

在不同工况下,左右侧车道的桥梁跨中竖向位移和加速度响应均大于中轴线车道,其中左侧车道响应最大。这是因为车辆在左侧或右侧车道行驶时,其中一排车轮靠近中轴线测点附近,使其挠度增大,表明偏载引起的桥梁扭转位移小于竖向力产生的竖向位移。

2.1.2 行车道位置对车辆动力响应的的影响

测量试验车辆在不同工况下的车体竖向加速度响应,各工况下的车体竖向加速度峰值对比情况如图6 和表5 所示。

图6 不同车速下不同行车道位置的车体竖向加速度峰值Fig.6 Peak vertical acceleration of vehicles at different lane positions under different speeds

表5 不同工况下的车体竖向加速度峰值Tab.5 Peak acceleration of vehicles in different working conditions m/s2

由图6 和表5 可知,随着车速的增加,单个车道的车体加速度峰值呈现递增趋势,且中轴线车道的车体竖向加速度时程曲线较好,幅值波动较小,车体竖向加速度最小。

综上所述,试验车辆分别行驶于不同车道时,中轴线车道的车桥耦合振动响应最小,且随着车速的增加,其呈现单调递增趋势。结合行车道位置对桥梁动力响应的影响可以看出,不同行车道位置对车桥动力响应影响不大,试验过程中可根据实际需要选择行车道。

2.2 车桥质量比的影响

车桥质量比为车辆质量与桥梁质量的比值。在桥梁质量为226.08 kg 的情况下,通过在试验车上施加配重的方式设置不同车桥质量比,测试以不同质量的试验车在桥梁中轴线车道以1.0 m/s 速度行驶的工况,得到车桥耦合振动响应,试验工况如表6所示。

表6 不同车桥质量比的试验工况Tab.6 Test working conditions of different mass ratios between vehicle and bridge

2.2.1 车桥质量比对桥梁动力响应的影响

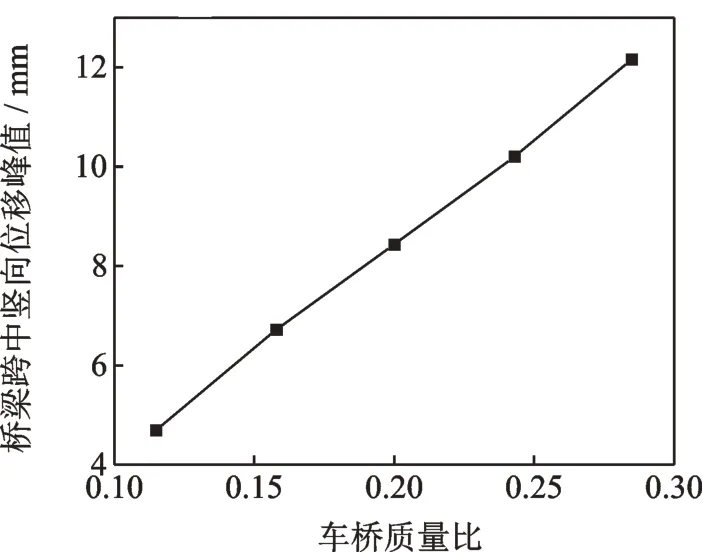

不同质量比试验车以1.0 m/s的速度行驶于桥梁试验段时,得到各工况下桥梁跨中竖向位移及竖向加速度时程曲线和峰值对比,如图7~9和表7所示。

图7 各工况下桥梁竖向位移时程Fig.7 Vertical displacement of bridges in working conditions

由图7 可知,随着车桥质量比的增加,桥梁跨中动力响应增幅明显,重车更易激起桥梁的振动,不同车重引起的桥梁跨中振动趋势大致相同。

由图8、图9 和表7 可知,随着车桥质量比的增加,桥梁跨中竖向位移和加速度峰值逐步增大。当车桥质量比从0.115 增加到0.285 时,桥梁跨中位移峰值从4.693 mm 增大到12.16 mm,桥梁跨中加速度峰值从0.802 m/s2增大到1.357 m/s2,桥梁跨中竖向位移峰值随着车桥质量比大致等比例增加;

当车桥质量比小于0.16 时,桥梁跨中竖向加速度峰值增幅较大,而后呈现渐缓趋势。

图8 各工况下桥梁跨中竖向位移峰值Fig.8 Peak vertical displacement of bridges in working conditions

图9 各工况下桥梁跨中竖向加速度峰值Fig.9 Peak vertical acceleration of bridges in working conditions

表7 各工况下桥梁跨中竖向位移与竖向加速度峰值Tab.7 Peak value of vertical displacement and acceleration of bridge mid-span in working conditions

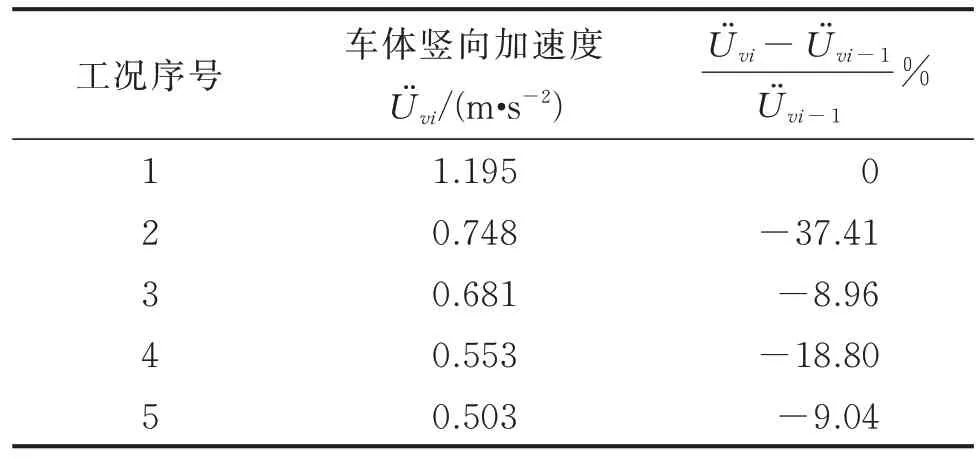

2.2.2 车桥质量比对车辆动力响应的影响

不同质量的试验车以1.0 m/s 的速度行驶于桥梁试验段时,得到各工况下车体竖向加速度峰值对比情况如图10 和表8 所示。

图10 不同车桥质量比的车体竖向加速度峰值Fig.10 Peak vertical acceleration of vehicles at different mass ratios between vehicle and bridge

由图10 和表8 可知,随着车桥质量比的增加,车体竖向加速度峰值逐渐减小。当车桥质量比从0.115 增大到0.158 时,车体竖向加速度峰值减小37.41%,说明随着车体质量的增加,车体的振动幅度会相应减小。

表8 各工况下车体竖向加速度峰值分析统计表Tab.8 Analysis statistics of peak vertical acceleration of vehicles in working conditions

综上所述,车桥质量比是车桥动力响应的重要影响因素。试验过程中,为获得较为明显的桥梁和车体振动响应,建议车桥质量比选择范围为0.10~0.16。

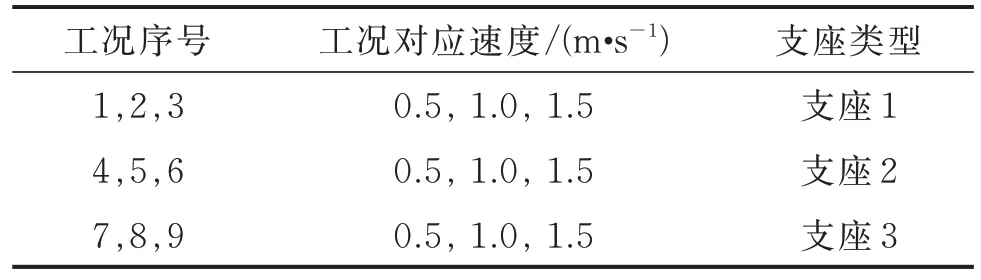

2.3 桥梁支座形式的影响

选用试验过程中常用的3 种支座形式,进行车桥耦合振动分析。其中:支座1 模型为一端垫块支座,另一端滚轴支座;

支座2 模型为两端垫块支座;

支座3模型为两端平支座。选用45.24 kg 的小车以不同速度行驶在不同支座形式的桥梁中轴线车道时,测试各工况下的车桥振动响应,如表9 所示。

表9 不同桥梁支座形式的试验工况Tab.9 Test working conditions of different bridge bearing forms

2.3.1 支座形式对桥梁动力响应的影响

针对不同的桥梁支座形式,测试试验车以1.0 m/s 的速度过桥时的桥梁跨中竖向动力响应,得到各工况下的桥梁跨中竖向位移和竖向加速度峰值对比情况如图11、图12 和表10 所示。

图11 不同车速下不同支座形式的桥梁跨中竖向位移峰值Fig.11 Peak value of vertical displacement in mid span of bridge with different support forms under different speeds

图12 不同车速下不同支座形式的桥梁跨中竖向加速度峰值Fig.12 Peak value of vertical acceleration in mid span of bridge with different support forms under different speeds

由图11、图12 及表10 可知,随着车速的增加,不同支座形式下的桥梁动力响应呈逐步增大趋势。在相同车速工况下,支座3 模型下的桥梁跨中竖向位移峰值最小,相比于支座1 模型,其峰值最大减少了26.73%;

而其跨中竖向加速度峰值最大,相比于支座1 模型,其峰值最大增幅为20.72%。

表10 不同支座形式的桥梁跨中竖向位移与竖向加速度峰值Tab.10 Vertical displacement and acceleration peak value in mid span of bridge with different support forms

2.3.2 支座形式对车辆动力响应的影响

测试试验车在不同工况下的车辆竖向加速度响应,得到各工况下的车体竖向加速度峰值对比情况如图13 和表11 所示。

图13 不同车速下不同支座形式的车体竖向加速度峰值对比Fig.13 Peak value contrast of vertical acceleration of vehicles with different support forms under different speeds

表11 不同速度下不同支座形式的车体竖向加速度峰值Tab.11 Peak value of vertical acceleration of vehicles with different support forms under different speeds m/s2

由图13 和表11 可知,随着车速的增加,不同支座形式下的车体竖向加速度峰值呈逐步增大趋势。在相同车速工况下,支座3 模型下的车体竖向加速度最小,相比于支座1 模型,其峰值最大减少26.34%。

1)汽车和桥梁试验模型的一阶竖向自振频率的实测值和理论值基本吻合,其可用于后续的车桥耦合振动分析。

2)试验车辆分别行驶于不同车道时,中轴线车道的车桥耦合振动响应最小,且随着车速的增加,其呈现单调递增趋势。试验过程中车道位置10 cm 的侧移对车桥动力响应影响不大,可根据实际需要选择行车道。

3)试验中车桥质量比是车桥动力响应的重要影响因素。为获得较为明显的桥梁和车体振动响应,建议车桥质量比选择范围为0.10~0.16。

4)试验中支座形式对车桥动力响应影响明显,支座1 形式下车桥试验模型具有较明显的竖向加速度响应。试验过程中为获得较为明显的车桥振动响应,桥梁支座可选择支座1 的形式。

猜你喜欢 车桥支座峰值 “四单”联动打造适龄儿童队前教育峰值体验少先队活动(2022年9期)2022-11-23结合模拟退火和多分配策略的密度峰值聚类算法成都信息工程大学学报(2022年4期)2022-11-18320排CT低剂量容积体部灌注成像强化峰值时间对孤立性周围肺病变诊断价值中国临床医学影像杂志(2022年6期)2022-07-26汽车车桥结构的有限元分析汽车与新动力(2022年2期)2022-07-21不同摩擦系数下双凹面摩擦摆支座耗能性能的研究辽宁工业大学学报(自然科学版)(2022年1期)2022-01-15重载铁路桥梁支座病害分析及改造技术铁道建筑(2021年10期)2021-11-08能让摩擦片寿命提高2.5倍?重器车桥新品亮相梁山专用汽车(2020年10期)2020-10-26桥梁支座日常养护与维修施工技术探讨建材发展导向(2019年10期)2019-08-24浅谈汽车车桥涂装工艺安徽科技(2018年8期)2018-10-26——走进广东富华重工制造有限公司">岂止于大——走进广东富华重工制造有限公司专用车与零部件(2015年9期)2015-03-16 相关热词搜索:耦合,振动,桥梁,