液熏高水分挤压组织化植物蛋白加工工艺优化

时间:2023-02-23 22:45:04 来源:千叶帆 本文已影响人

李家磊,管立军,高 扬,严 松,王崑仑,王春丽,李晓娟,卢淑雯*,李 波,周 野

(1 黑龙江省农业科学院食品加工研究所 哈尔滨150086 2哈尔滨市农产品质量安全检验检测中心 哈尔滨150070 3 黑龙江省农业科学院生物技术研究所 哈尔滨 150028)

近年来,随着人们健康意识的增强和素食主义的盛行,人们日常餐桌上摄入植物源蛋白的比例日益增高[1]。植物源蛋白自然资源十分丰富,易于获得,成本低廉,且营养价值接近于动物源蛋白,其必需氨基酸组成比例更接近人体所需,更易被人体消化吸收[2-3]。此外,部分植物源蛋白还具有降血压、降胆固醇、抗氧化、抗肿瘤和改善心脑血管疾病等诸多生理功能[4-5],植物源蛋白的价值优势日益突显,市场开发前景十分广阔,因而,利用植物源蛋白进行产品加工变得尤为重要[6]。

挤压组织化植物蛋白是被广泛关注的植物蛋白的重要加工形式,它是以植物蛋白(大豆分离蛋白、小麦面筋蛋白、花生蛋白以及豌豆蛋白等)为原料,水为塑化剂,在挤压机产生的机械能、热能和高压的多重作用下植物蛋白形成可塑化的熔融体,并沿着挤出方向重新交联排列,进而形成质地均匀,层状或纤维状,类似于动物肌肉的组织化植物蛋白制品[7-9]。根据挤压组织化植物蛋白含水比例不同,可分为低水分挤压组织化植物蛋白(含水比例通常为20%~40%)和高水分挤压组织化植物蛋白(含水比例通常为40%~80%)[10-11]。较之于低水分挤压组织化植物蛋白,高水分挤压组织化植物蛋白具有组织化程度高,纤维状结构明显,质地均匀一致,营养活性成分损失少,食用方便,原料成本低以及经济附加值高等优点[12-13]。因此,高水分挤压组织化植物蛋白被认为是实现植物蛋白高值化利用的一条重要途径。然而,目前高水分挤压组织化植物蛋白产品处于市场萌芽阶段,生产规模较小,产品形式单一,消费者接受程度低,如何扩大市场规模,丰富产品形式,研发出受消费者喜爱的产品成为摆在从业者面前必须面对的问题[14]。

烟熏是一种具有悠久历史的食品加工贮藏方法,它不但可以赋予食物特有的风味和色泽,还可以有效防止食物脂肪氧化和抑制细菌病毒的滋生[15-17]。然而,随着现代食品科学技术的快速发展,烟熏工艺的弊端越来越突显,熏制时间长,熏制不均匀,环境污染大,易产生强致癌物质苯并芘和难以实现机械化连续生产等都成为制约产业发展的瓶颈问题[18-19]。为了寻求解决这些问题的办法,液熏法在烟熏法基础上逐渐发展起来,它是利用去除苯并芘等致癌物的烟熏液替代烟气进行食品熏制的一种非烟熏加工技术,具有操作简便、清洁卫生、安全可靠、环境友好、适用范围广、产品质量高和工业化程度高等优点[20-22],目前被广泛应用于牲畜、鱼贝类肉制品的熏制加工[23-24]。鉴于此,本研究以高水分挤压组织化植物蛋白为原料,感官综合评分为指标,运用单因素结合响应面法对其液熏工艺进行优化。在此基础上,对制备的液熏高水分挤压组织化植物蛋白进行品质分析,以期实现该类植物蛋白的高值化利用,同时丰富产品形式,为面向市场推广高水分挤压组织化植物蛋白产品提供试验数据支撑。

1.1 材料与仪器

高水分挤压组织化植物蛋白,实验室自制(大豆分离蛋白和谷朊粉按照7∶3 比例混合通过双螺杆挤压机制备,真空包装和高压蒸汽灭菌后常温贮藏);

大豆分离蛋白,哈高科大豆食品有限责任公司;

谷朊粉,陕西聚梁食品有限公司;

食盐、蔗糖、酱油、五香粉和料酒,哈尔滨满克隆超市;

山楂核烟熏香味料Ⅱ-普通,济南华鲁食品有限公司;

所用化学试剂均为分析纯级。

FMHE-50 型双螺杆挤压机,湖南富马科食品工程技术有限公司;

TA-XT plus 型质构仪,英国Stable Micro Systems 公司;

DK-98IIA 型电热恒温水浴锅,天津泰斯特仪器有限公司;

XS204 型电子分析天平、HB43-S 型快速水分测定仪、Seven-Compact 型pH 计,瑞 士METTLER TOLEDO 公司;

FEI QUANTA 200 型环境扫描电镜,荷兰FEI公司;

D-1 型全自动高压蒸汽灭菌锅,北京发恩科贸有限公司;

SW-CJ-2D 型双人净化工作台,南昌苏净科技有限公司;

Kjeltec8400 型全自动凯氏定氮仪,丹麦FOSS 公司;

DHP-9082 型电热恒温培养箱,上海一恒科学仪器有限公司;

CM-5 型分光测色仪,日本KONICA MINOLTA 公司;

DZ-600/2S 型真空包装机,诸城亿康食品包装机械有限公司;

DC-B 型智能箱式高温炉,北京独创科技有限公司;

3-18K 型冷冻离心机,德国SIGMA 公司;

U3000 型高效液相色谱仪,美国Thermo Fisher 公司;

7890A-5975C 型气相色谱-质谱联用仪,美国Agilent 公司。

1.2 试验方法

1.2.1 工艺流程 液熏制备高水分挤压组织化植物蛋白的工艺流程如图1 所示。

图1 工艺流程图Fig.1 The process flow diagram

1.2.2 操作要点

1.2.2.1 切块 将制备的高水分挤压组织化植物蛋白切成大小均一的条形方块。

1.2.2.2 煮制调味 把切好的高水分挤压组织化植物蛋白放入调味液中,小火煮制40 min;

调味液配比:食盐4%、蔗糖4%、酱油6%、五香粉1%、料酒1%。

1.2.2.3 液熏 将煮制入味的高水分挤压组织化植物蛋白放入一定浓度烟熏液中,在一定温度下液熏一定时间。

1.2.2.4 真空包装 把熏制完的高水分挤压组织化植物蛋白放入耐高温蒸煮袋中进行真空包装。

1.2.2.5 高压蒸汽灭菌 将包装好的高水分挤压组织化植物蛋白放入高压蒸汽灭菌锅中,121 ℃灭菌30 min。

1.2.3 感官评价 选择10 名评定人员对不同液熏工艺参数下制备的高水分挤压组织化植物蛋白的色泽、质地以及烟熏味的感官指标进行评分,三者所占感官综合评分的比例依次为30%,30%和40%,以所获得10 个分数的平均值为最终感官综合评分,表1 为感官评分标准[25]。

表1 感官评定标准Table 1 The sensory evaluation standard

1.2.4 高水分挤压组织化植物蛋白的液熏工艺优化

1.2.4.1 单因素实验设计 通过查找文献和前期试验,确定影响液熏工艺的因素为液熏温度、液熏时间和烟熏液体积分数。因此,以感官综合评分为指标,考察单因素液熏温度(25,30,35,40,45,50℃)、液熏时间(30,60,90,120,150,180 min)和烟熏液体积分数(2%,3%,4%,5%,6%,7%)对液熏工艺的影响[26-27]。

1.2.4.2 响应面试验设计 在单因素实验基础上,以液熏温度、液熏时间和烟熏液体积分数为考察因素,感官综合评分为指标,选用响应面Box-Benhnken 试验设计对液熏高水分挤压组织化植物蛋白的工艺参数进行优化。

1.2.5 产品品质分析

1.2.5.1 主要营养成分分析 水分的测定参照GB 5009.3-2016《食品安全国家标准 食品中水分的测定》中的方法[28];

粗蛋白的测定参照GB 5009.5-2016 《食品安全国家标准 食品中蛋白质的测定》中的方法[29];

粗脂肪的测定参照GB 5009.6-2016《食品安全国家标准 食品中脂肪的测定》 中的方法[30];

灰分的测定参照GB 5009.4-2016《食品安全国家标准 食品中灰分的测定》中的方法[31]。

1.2.5.2 理化性质分析

1)有效酸度(pH 值)的测定 称取10 g 绞碎完全的液熏的高水分挤压组织化植物蛋白,放入装有90 mL 蒸馏水的烧杯中,10 000 r/min 高速均质30 s,静置30 min 后过滤,取滤液进行pH 值的测定[32]。

2)色差的测定 利用色彩色差计,采用CIELAB 表色系统测定L*、a*、b*值[33]。

3)质构特性测定 利用质构仪测定产品的硬度、弹性、咀嚼度、凝聚力、胶黏性、黏附性和黏弹性等。采用TPA 模式,用P/35 探头,探头测前下降速度2.0 mm/s,测试速度1.0 mm/s,测后回程速度2.0 mm/s,下压程度50%,间隔时间5 s,往复运动两次。得到样品的硬度、弹性和咀嚼度等重复测定10 次,去掉两个最大值和最小值,结果用平均值表示[27]。

4)挥发性风味物质测定 采用SPME-GCMS 法进行测定,样品在60 ℃下平衡60 min,然后把萃取头插入顶空进样瓶中,萃取30 min,搅拌速度设为250 r/min,接着拔出萃取头,并置于250 ℃的进样口中解吸2 min。气相色谱条件:DB-5ms 色谱柱(30 m×0.25 mm×0.50 μm);

进样量1 μL;

载气为He;

流速1 mL/min;

进样口温度250 ℃;

柱初始温度40 ℃,保持3 min,以5 ℃/min 升至120 ℃,保持3 min,再以10 ℃/min 升至200 ℃,保持5 min。质谱条件:电离方式EI,电子能量70 eV,离子源温度为230 ℃,四极杆温度为150 ℃,全扫描方式,扫描范围为30~440 m/z;

根据计算机谱库(NIST08.L、demo.l)进行化合物的质谱鉴定,选择匹配度大于80 作为鉴定结果,用峰面积归一化法确定物质的相对含量[25]。

1.2.5.3 安全指标分析 菌落总数测定参照GB 4789.2-2016 《食品安全国家标准 食品微生物学检验 菌落总数测定》中的方法[34],大肠菌群的测定参照GB 4789.3-2016 《食品安全国家标准 食品微生物学检验 大肠菌群计数》中的方法[35]:苯并芘的测定参照GB 5009.27-2016 《食品安全国家标准 食品中苯并(a)芘的测定》中的方法[36]。

1.3 数据处理

每组试验都进行3 次平行试验,所得数据以平均值±标准差表示,采用Origin 8.5 进行统计分析和软件作图,响应面Box-Benhnken 试验采用Design-Expert V8.0.6.1 软件进行设计与分析。

2.1 高水分挤压组织化植物蛋白的液熏工艺确定

2.1.1 单因素对感官综合评分的影响

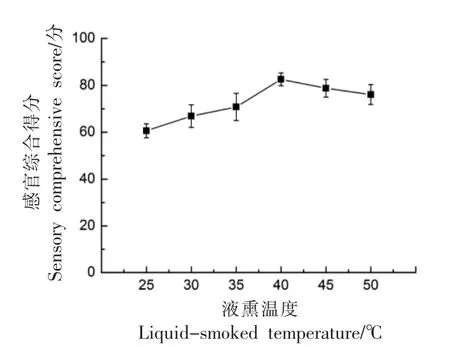

2.1.1.1 液熏温度对感官综合评分的影响 选取液熏时间120 min,烟熏液体积分数5%,考察不同液熏温度对液熏高水分挤压组织化植物蛋白的感官综合评分的影响,结果如图2 所示。在设定的液熏温度范围内,感官综合评分随着液熏温度的升高先增大后缓慢下降,当液熏温度为40 ℃时,感官综合评分最高。这可能是由于随着的温度的升高,有效地促进了烟熏液呈色、呈味物质分子向高水分挤压组织化植物蛋白的渗透,而当温度过高时,一方面使得烟熏液中风味物质易挥发,烟熏味道减弱,另一方面降低了高水分挤压组织化植物蛋白的硬度和弹性。因此,最适宜的液熏温度为40 ℃。

图2 液熏温度对感官综合评分的影响Fig.2 Effect of liquid-smoked temperature on sensory comprehensive score

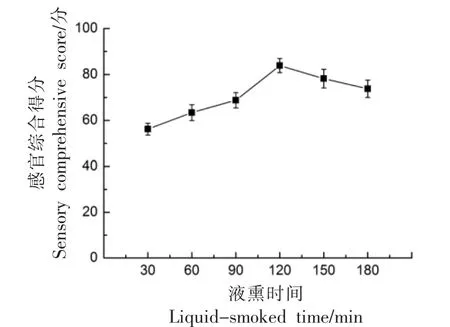

2.1.1.2 液熏时间对感官综合评分的影响 选取液熏温度40 ℃,烟熏液体积分数5%,考察不同液熏时间对液熏高水分挤压组织化植物蛋白的感官综合评分的影响,结果如图3 所示。在设定的液熏时间范围内,感官综合评分随着液熏时间的升高先增大后缓慢下降,当液熏时间为120 min 时,感官综合评分最高。这可能是由于随着液熏时间的增加,有效的促进了烟熏液呈色、呈味物质分子向高水分挤压组织化植物蛋白的渗透,而当液熏时间超过120 min 时,这种渗透趋于平衡,并且长时间的液熏会降低高水分挤压组织化植物蛋白的硬度和弹性。因此,最适宜的液熏时间为120 min。

图3 液熏时间对感官综合评分的影响Fig.3 Effect of liquid-smoked time on sensory comprehensive score

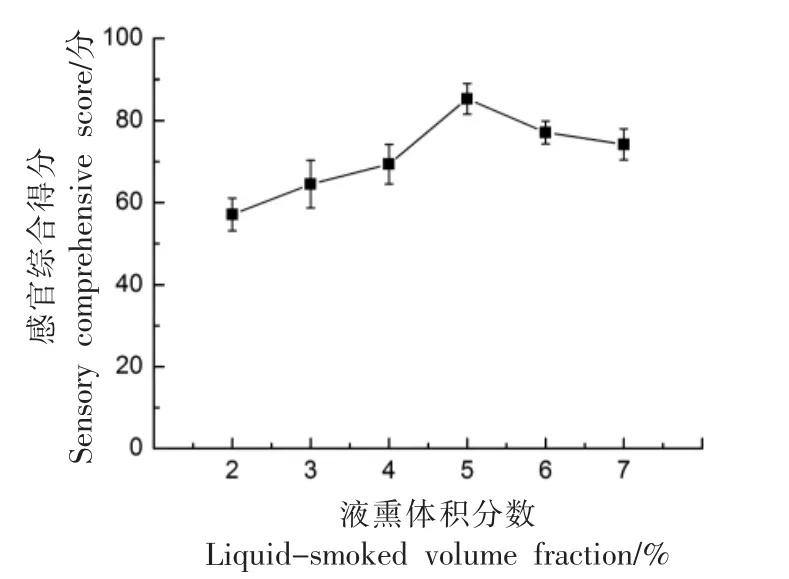

2.1.1.3 烟熏液体积分数对感官综合评分的影响

选取液熏温度40 ℃,液熏时间120 min,考察不同烟熏液体积分数对液熏高水分挤压组织化植物蛋白的感官综合评分的影响,结果如图4 所示。在设定的烟熏液体积分数范围内,感官综合评分随着烟熏液体积分数的升高先增大后下降,当烟熏液体积分数为5%时,感官综合评分最高。这可能是由于随着烟熏液体积分数的增大,有效的促进了烟熏液呈色、呈味物质分子向高水分挤压组织化植物蛋白的渗透,而当烟熏液体积分数过大时,使得产品酸涩味、烟熏味道明显。因此,最适宜的烟熏液体积分数为5%。

图4 烟熏液体积分数对感官综合评分的影响Fig.4 Effect of volume fraction of liquid-smoked on sensory comprehensive score

2.1.2 响应面法确定最佳工艺参数

2.1.2.1 响应模型的建立与分析 在单因素实验结果的基础上,进行响应面Box-Behnken 试验设计,用自变量A、B、C 分别代表液熏温度、液熏时间和烟熏液体积分数3 个因素,每个因素设计最小值(-1)、中间值(0),最大值(1)3 个水平,以响应值Y 代表感官综合评分,响应面试验方案与结果如表2 所示。

表2 响应面试验方案与结果Table 2 The design and result of response surface methodology

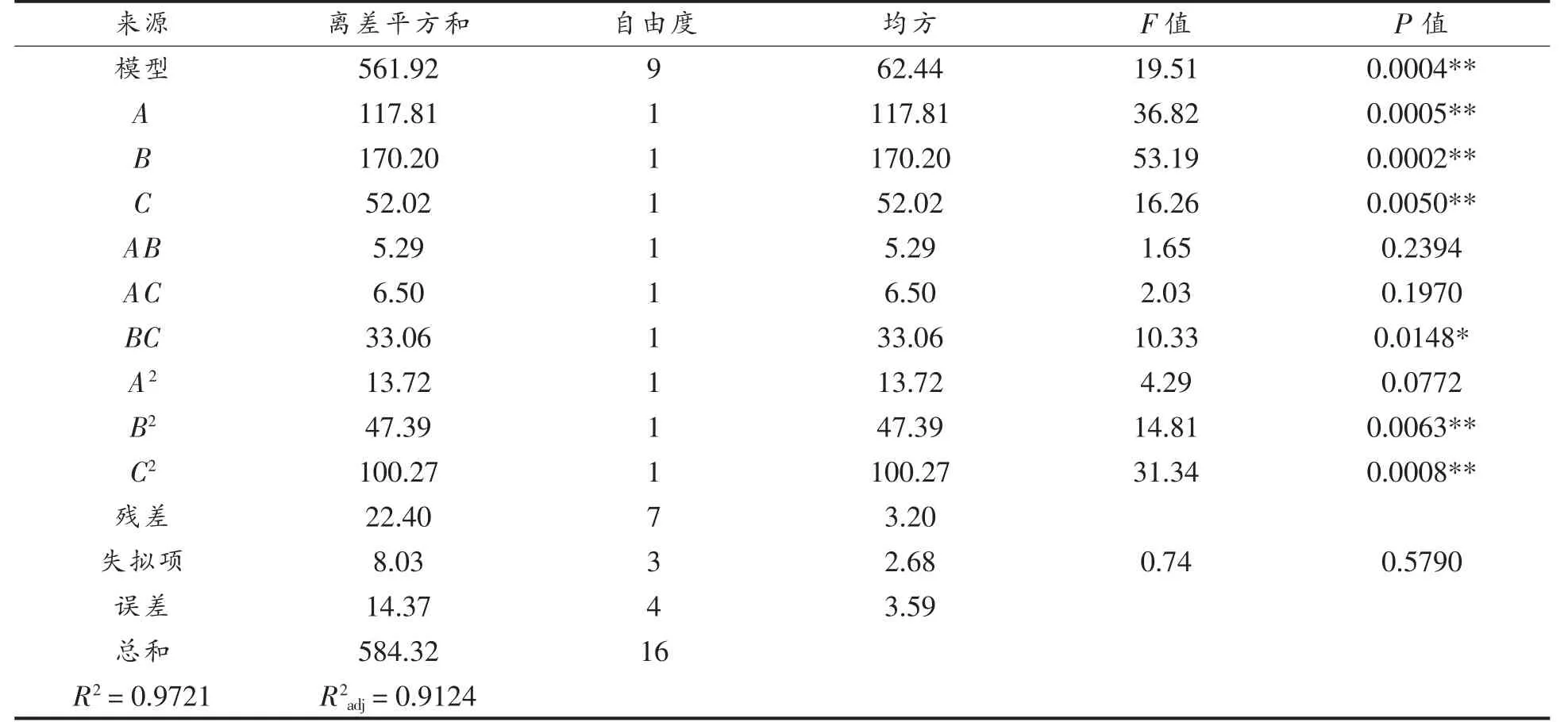

利用Design-Expert V 8.0.6.1 软件对所得试验结果进行回归模型方程拟合,获得回归模型方程为Y=82.36+3.84A+4.61B+2.55C+1.15AB+1.27AC+2.87BC-1.81A2-3.35B2-4.88C2。然后对回归模型方程进行方差分析,结果如表3 所示。从表3 可以看出,模型的P 值为0.0004,差异显著,而失拟项P 值为0.5790,差异不显著,模型确定系数R2=0.9721,模型调整确定系数R2adj=0.9124,说明该模型拟合度较高、试验误差较小,表明该模型能够准确地反映响应值的变化。P 值的大小可判定因素的显著性,而F 值的大小可以判定因素的影响程度,由表3 回归模型方差分析可知,A、B、C、B2、C2为极显著因素,BC 为显著因素,AB、AC、A2为不显著因素,影响程度主次顺序为B>A>C2>C>B2>BC。

表3 回归模型方差分析Table 3 The variance analysis of regression model

利用Design-Expert V 8.0.6.1 软件对试验结果作等高线和响应面图,固定一个因素为中间值,考察其它两个因素对感官综合评分的交互影响。图5 为其中任意两个因素交互作用对感官综合评分影响的等高线和响应面图,由图5 可以看出,因素B 和C 对感官综合评分的交互作用显著,而因素A 和B、因素A 和C 对感官综合评分的交互作用不显著,这与回归模型方差分析的结果相一致,并且感官综合评分最优值落点在试验考察的区域范围之内。

图5 任意2 个因素交互作用对感官综合评分影响的等高线和响应面图Fig.5 The contour plots and response surface chart of the interactive effects of any two factors on sensory comprehensive score

2.1.2.2 最佳工艺参数的确定及验证 通过Design-Expert V 8.0.6.1 软件对液熏最佳工艺参数提出求解方程,并考虑实际可操作性,确定最佳工艺参数条件为:液熏温度45 ℃,液熏时间150 min,烟熏液体积分数5.7%。在最佳工艺参数下进行验证试验,感官综合评分的预测值和实测值分别为89.1 分和87.4 分,预测误差为1.91%,预测值和实际值基本吻合,表明该预测模型具有一定的准确性和实用性。在此最佳工艺参数条件下,制备的液熏高水分挤压组织化植物蛋白有光泽的烟熏色、组织紧密、富有弹性、且烟熏味浓郁。

2.2 产品品质分析

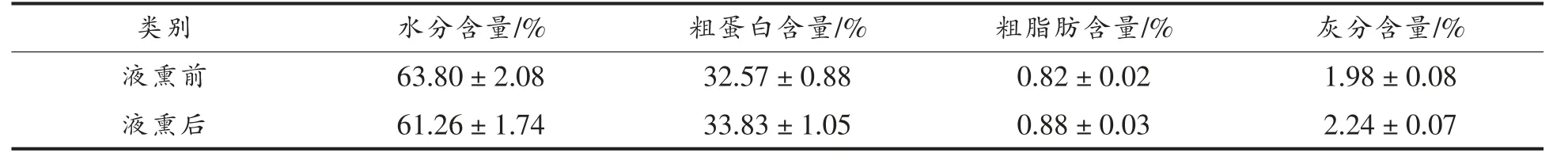

2.2.1 主要营养成分 为了考察液熏前、后高水分挤压组织化植物蛋白主要营养成分的变化情况,分别测定了水分、粗蛋白、粗脂肪和灰分等营养指标,结果如表4 所示,由表4 可知,较之于液熏前,液熏后的高水分挤压组织化植物蛋白的主要营养成分相差细微,水分稍有减少,这可能是由于烟熏液部分改变了蛋白质分子间的作用力,使得其锁水能力变弱,进而导致产品水分含量降低;

粗蛋白和粗脂肪含量有些许上升,这可能是由于液熏后的高水分挤压组织化植物蛋白中含水率降低而变相导致粗蛋白和粗脂肪的浓缩;

灰分含量稍有升高,这可能是由于液熏过程中调味液中的无机盐和矿物质渗透到高水分挤压组织化植物蛋白中所致。综上,液熏工艺对高水分挤压组织化植物蛋白主要营养成分的影响不明显。

表4 主要营养成分测定结果Table 4 The determination results of main nutritional components

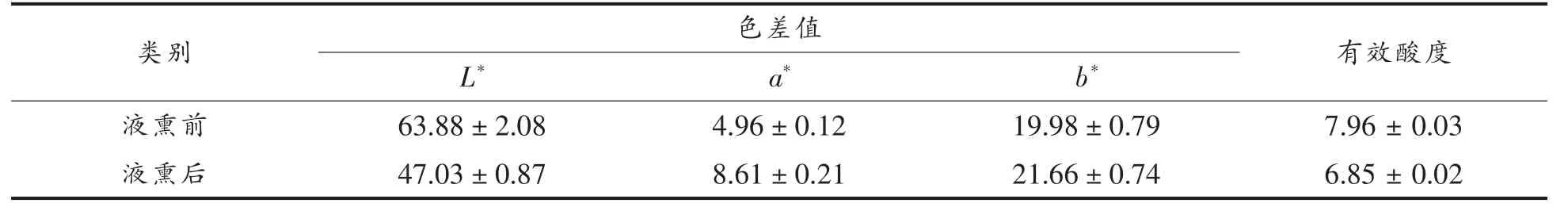

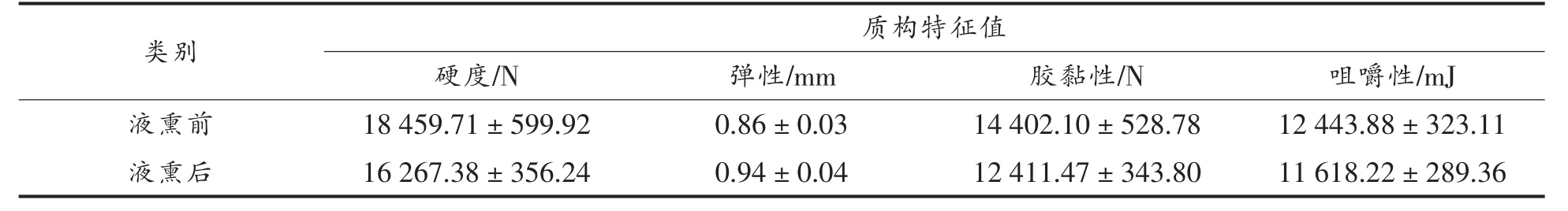

2.2.2 理化性质 为了考察液熏前、后高水分挤压组织化植物蛋白理化性质的变化情况,分别测定了色差、有效酸度、质构和挥发性风味物质等理化指标,结果如表5、表6 和表7 所示。

由表5 色差和有效酸度的测定结果可知,较之于液熏前,液熏后的高水分挤压组织化植物蛋白色差的L*值下降,a*值和b*值均增加,这表示白度下降、红度和黄度增加,这可能是由于烟熏液中的酚类和醛类物质与部分蛋白质反生反应在产品表面形成光泽的茶褐色薄膜,并且煮制调味过程中还可能伴有少量的美拉德反应的发生,最终使得产品呈现出具有光泽的烟熏色;

有效酸度却略有下降,这可能是由于烟熏液中的酚类物质和酸类物质降低了产品的pH 值。

表5 色差值和有效酸度测定结果Table 5 The determination results of color difference and valid acidity

由表6 质构测定结果可知,较之于液熏前,液熏后的高水分挤压组织化植物蛋白质构的硬度、胶黏性和咀嚼性有所降低,而弹性略有增加,这可能是由于液熏工艺中的煮制调味过程使得水分损失和蛋白质热变性,进而改变了产品的质构。未液熏的高水分挤压组织化植物蛋白的硬度、胶黏性和咀嚼性相对较大,从适口性角度考虑,硬度、胶黏性和咀嚼性适度降低,弹性适度增加更易被消费者接受。

表6 质构指标测定结果Table 6 The determination results of texture index

由表7 挥发性风味物质检测结果可知,较之于液熏前,液熏后的高水分挤压组织化植物蛋白的挥发性风味物质的种类和相对含量都有一定程度的变化。液熏前,检出醛类物质1 种(相对含量1.707%),醇类物质1 种(相对含量3.266%),醚类物质1 种(相对含量2.642%),酸类物质1 种(相对含量32.447%),呋喃类物质1 种(相对含量2.971%)和烷烃类物质3 种(相对含量8.481%);

液熏后,检出酚类物质5 种(相对含量17.668%),醛类物质4 种(相对含量8.582%),醇类物质2 种(相对含量0.821%),醚类物质1 种(相对含量8.262%),酮类物质2 种(相对含量1.034%),酸类物质2 种(相对含量14.795%),酯类物质1 种(相对含量0.448%),呋喃类物质2 种(相对含量1.137%),烷烃类物质2 种(相对含量0.344%),萜烯类物质3 种(相对含量0.991%),吡嗪类物质6种(相对含量2.224%)和其它物质1 种(相对含量0.542%)。

表7 挥发性风味物质分析结果Table 7 The analysis results of volatile flavor compounds

在所鉴定的化合物中,酚类化合物、酮类化合物、酯类化合物、萜烯类化合物、吡嗪类化合物以及其它物质(甲氧基苯基肟)都为液熏后新检出物质,酚类化合物是重要的特色性烟熏风味物质来源,同时还具有抗菌活性以及抗氧化性[37],检出酚类化合物相对含量为17.668%,在所检出的酚类化合物中,4-乙烯基-2-甲氧基苯酚和2,6-二甲氧基苯酚为明确的呈烟熏味物质;

酮类化合物多数被认为对产品的色泽起到关键作用,而对风味主要起辅助作用[16],在所检出的酮类化合物中,甲基环戊烯醇酮具有焦糖香[38];

酯类化合物一般都具有水果香气,在所检出的酯类化合物中,苯甲酸甲酯具有蜂蜜香和花香[39];

萜烯类化合物为植物挥发性物质的主要成分[40],所检出的萜烯类化合物可能来自于煮制调味过程中添加的植物香辛料;

吡嗪类化合物是许多香味的中间体,具有典型的坚果烤香和焦香,在所检出的吡嗪类化合物中,2-甲基吡嗪、2,5-二甲基吡嗪、2-乙基-5-甲基吡嗪和2,3,5-三甲基吡嗪具有明确的吡嗪类化合物香味特征[19]。醛类化合物、醇类化合物、醚类化合物、酸类化合物、呋喃类化合物和烷烃类化合物在种类和相对含量上存在一定的变化,较之于液熏前,液熏后的醛类化合物增加3 种,且相对含量有所增加,主要物质为糠醛,其可有效中和烟熏味中的刺激味[25];

醇类化合物种类发生变化,相对含量有所减少,新产生的乙醇和糠醇分别具有醇香和焦糖香味[41];

醚类化合物种类发生变化,相对含量有所增加,产生了具有茴香味的茴香脑,它可能来自于煮制调味过程中添加的植物香辛料;

酸类化合物增加了具有醋酸味的乙酸[42],而棕榈酸含量明显减少,棕榈酸已被证明可以引起机体血脂和胆固醇的升高[43];

呋喃类化合物增加了具有焦糖香的2-乙酰基呋喃[44],而具有豆香、青草香的2-正戊基呋喃相对含量有所减少[45],这可能是因为组成高水分挤压组织化植物蛋白的原料主要为大豆分离蛋白,而液熏工艺减少了大豆分离蛋白自有的特殊味道;

烷烃类化合物种类发生变化,相对含量有所减少,烷烃类化合物香味阈值较高,对直接风味的贡献度不高,但可有助提升产品的整体风味[46]。根据以上结果可以看出,液熏工艺使得高水分挤压组织化植物蛋白产生特有的烟熏风味,并一定程度上改善了产品的品质。

2.2.3 安全指标 为了考察液熏前、后高水分挤压组织化植物蛋白安全指标的变化情况,分别测定了菌落总数、大肠菌群和苯并芘等安全指标,结果如表8 所示。液熏前、后产品的菌落总数均较低,符合≤30 000 CFU/g 的国家标准,大肠菌群的方法检出限为<3.0,液熏前、后产品的大肠菌群均未检出[47],这可能是由于一方面烟熏液中的酚类、酸类和醛类等物质具有一定的杀菌作用,另一方面液熏工艺中的真空包装和高压蒸汽灭菌过程可有效的抑制细菌滋生和杀死细菌;

苯并芘的方法检出限为<0.2[48],液熏前、后产品的苯并芘均未检出,这可能是由于烟熏液不存在苯并芘,液熏工艺也不会产生苯并芘。因而,液熏前后的高水分挤压组织化植物蛋白都具有较高的安全品质。

表8 微生物和苯并芘测定结果Table 8 The determination results of microbiology and benzopyrene

本研究以感官综合评分为考察指标,采用单因素结合响应面法对高水分挤压组织化植物蛋白的液熏工艺进行优化,确定最佳工艺参数:液熏温度45 ℃,液熏时间150 min,烟熏液体积分数5.7%,在此条件下感官综合评分87.4 分,与预测值89.1 分相比,预测误差为1.91%,表明优化结果可靠,在此工艺条件下制备的液熏高水分挤压组织化植物蛋白有光泽的烟熏色、组织紧密、富有弹性、且烟熏味浓郁。通过考察液熏前、后高水分挤压组织化植物蛋白主要营养成分、理化性质和安全指标的变化情况,对产品品质进行分析,结果表明,较之于液熏前,液熏后的高水分挤压组织化植物蛋白主要营养成分无明显变化;

理化性质发生了一定程度的变化,色差的L*值下降,a*值和b*值均增加,使其呈现出具有光泽的烟熏色,有效酸度略有下降,使其更有利于贮藏,质构的硬度、胶黏性和咀嚼性有所降低,而弹性略有增加,使其适口性增强,挥发性风味物质增加酚类化合物、酮类化合物、酯类化合物、萜烯类化合物和吡嗪类化合物等,其中,酚类化合物相对含量为17.668%,而醛类化合物、醇类化合物、醚类化合物、酸类化合物、呋喃类化合物和烷烃类化合物在种类和相对含量上存在一定的变化,使其产生特有的烟熏的特有风味,并一定程度上改善了产品品质;

液熏前、后的安全指标无明显变化,菌落总数均较低,大肠菌群和苯并芘均为检出,产品具有较高的安全品质。目前,高水分挤压组织化植物蛋白是国内外研究热点,本研究可为高水分挤压组织化植物蛋白的开发利用以及市场推广提供一定的数据支撑。