某海上平台压力容器硫化氢腐蚀风险分析

时间:2023-03-03 13:00:05 来源:千叶帆 本文已影响人

王 健 余 奇 陈 涛 王子维

(中海油安全技术服务有限公司,天津 300456)

部分油田开发前期由于地层中不含硫化氢,平台设备设计和建造时压力容器和管道等未考虑硫化氢腐蚀的影响,但随着油田逐步进入开发后期,油田注水量增加,部分硫酸盐还原菌进入地层[1],导致生产流程中硫化氢的产生,硫化氢的存在对人身安全和设备安全产生了很大风险[2],由于硫化氢的强腐蚀性,极易造成工艺流程中容器和管道腐蚀失效[3]。在含水和硫化氢环境中碳钢和低合金钢所发生的损伤,包括氢致开裂和硫化物应力腐蚀开裂等,这类失效的发生往往是没有预兆,一旦发生后果往往是灾难性的。因此当该类平台硫化氢含量出现异常时,亟需对硫化氢可能造成平台压力容器的腐蚀风险进行分析,验证压力容器适用性。

渤海某油田CEP平台为八十年代投产运行,设计时未按照硫化氢平台进行设计,投产后流程中没有发现含有硫化氢的存在。2014年A22井由注水井改为生产井后开始出现硫化氢,2014年6月,检测出硫化氢含量为5ppm,2014年12月硫化氢为60ppm,2016年套管气中硫化氢含量为170ppm,井液硫化氢含量达到了800ppm。后期通过增加井下药剂管线向井下加注SRB杀菌剂和硫化氢抑制剂,使得硫化氢浓度维持在30~200ppm,生产流程中硫化氢浓度在50ppm左右。2019年2月在对流程中硫化氢含量进行检测时发现生产分离器中硫化氢含量突然上升,硫化氢含量达到了400ppm。通过分析发现流程中硫化氢浓度上升的原因为在A22井产生硫化氢的基础上,A28井及B区来液携带有高浓度硫化氢。实际生产中流程中部分压力容器分压会出现大于0.0003MPa的情况。

1.1 受硫化氢影响的设备

通过对平台工艺流程的分析(如图1所示),受硫化氢影响的设备主要有一级分离器、二级分离器、电脱、斜板除油器、加气浮选器、核桃壳 过滤器、净水缓冲罐、污水管、污油罐、闭排罐、火炬分液罐、加/换热器、燃料气缓冲罐及工艺流程管线。其中套管、一级分离器、二级分离器、斜板除油器、加气浮选器受硫化氢影响最大。

图1 2019年各设备单元硫化氢浓度统计

1.2 低合金钢的湿硫化氢损伤模式

在含水和硫化氢环境中碳钢和低合金钢所发生的损伤,包括氢鼓泡、氢致开裂、应力导向氢致开裂和硫化物应力腐蚀开裂4种形式[4,5],影响低合金钢硫化氢损伤的因素主要有pH值、硫化氢分压、温度、硬度等[6-9]。论文重点对容器所用材料抵抗氢致开裂和硫化物应力腐蚀开裂能力的试验验证,来评估硫化氢给平台压力容器所造成的腐蚀风险。

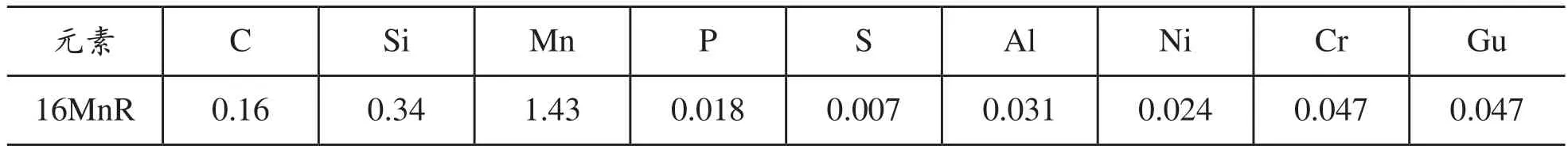

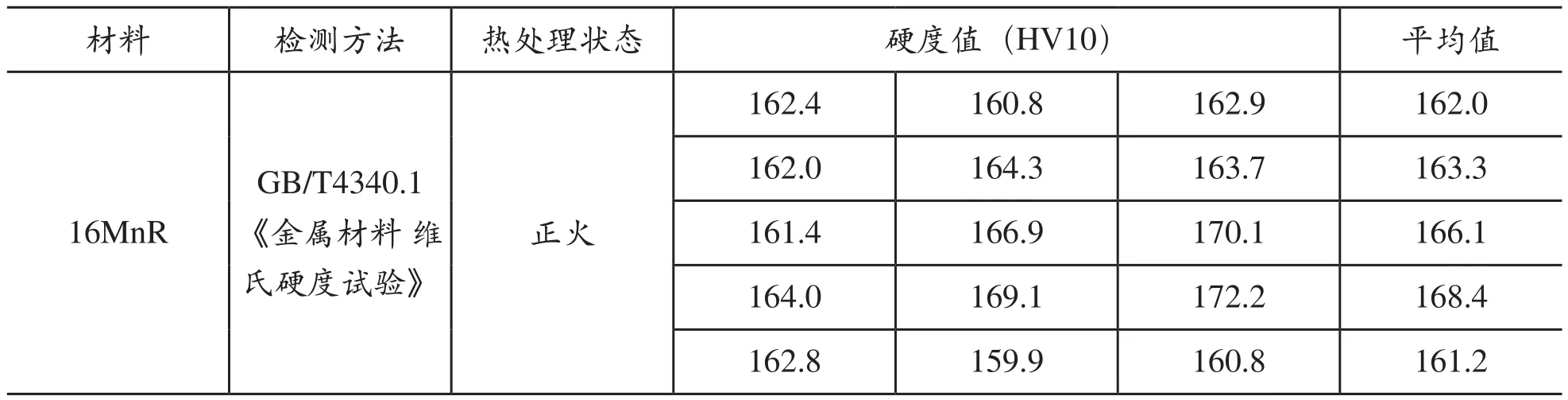

2.1 试验材料

根据查阅的容器设计和建造资料,平台受硫化氢影响的容器材质均为16MnR(Q345R),但由于容器均为在役设备,无法从现场获取,故选择从气体浮选器设备的生产厂家获取了相同生产厂家、相同材质、相同板厚、相同热处理状态的16MnR板材进行验证,并对材料成分(如表1所示)和硬度(如表2所示)进行了检测。

表1 材料成分

表2 材料硬度

2.2 验证方法

为验证材料抵抗硫化氢带来的腐蚀风险,根据NACE TM0177-2016《环境中抗特殊形式的环境开裂材》[10]要求开展HIC和SSC试验,首先选择A溶液(酸性)环境下进行。

2.2.1 HIC试验方法

HIC试验按NACE TM0284-2011《Evaluation of Pipeline and Pressure Vessel Steels for Resistance to Hydrogen-Induced Cracking》[11]执行。

(1)参照标准要求制备试样。取样示意图如图2所示;

图2 HIC试样取样示意图

(2)用蒸馏水和分析纯级化学药品配制成本次试验的试验溶液,试验溶液为A溶液,即5%NaCl+0.5% CH3COOH +饱和硫化氢水溶液;

(3)试验前,试样用肥皂水脱脂,然后用酒精清洗。将处理(除油、打磨)好的试样装夹在专用的有机玻璃试样架上,放入试验容器中,待溶液注入试验容器后将容器密封;

(4)试验压力为常压,试验温度为25±3℃;

(5)以每分钟每升溶液100mL的速度通入氮气1h脱氧;

(6)关闭N2,以每分钟每升溶液200mL的速度通入H2S气体1h,然后保持H2S气体为正压,持续96h;

(7)通气完毕,取出试样在流水中清洗后再用酒精清洗,并在冷风中吹干;

(8)按标准切割试样并进行金相观察;

(9)按试验标准的要求放大100×对断面进行检查,评定试板的裂纹敏感率(CSR)、裂纹长度敏感率(CLR)、裂纹厚度敏感率(CTR)。

2.2.2 SSC试验方法

SSC试验按照标准NACE TM0177-2016进行。试验介质为5%NaCl+ 0.5%CH3COOH +饱和硫化氢水溶液。试验加载应力为80%AYS(AYS为实测屈服强度)。腐蚀试验时间为720h。

(1)试样制备,按照标准要求制备试样,如图3所示;

图3 SSC加工示意图

(2)清洗试样;

(3)用蒸馏水和分析纯级化学药品配制成本次试验的试验溶液,试验溶液为A溶液,即5%NaCl+0.5% CH3COOH +饱和硫化氢水溶液;

(4)试验前,试样用肥皂水脱脂,然后用酒精清洗。将清洗好的试样放入试验容器中,采用恒载荷拉伸法将试样加载至所需应力;

(5)除氧。将盛有试验溶液的容器和装有试样的试验容器分别通入N2除氧,N2的流量为每升容积100mL/min;

(6)1h后,将除完氧的试验溶液导入装有试样的试验容器中,继续除氧1h,N2流量为每升溶液100mL/min,而后关闭N2阀;

(7)通H2S气体。打开H2S通气阀,以每升溶液200mL/min的气体流量向试验容器中通入H2S气体;

1h后,调小H2S气体流量,保持H2S气体为微正压至试验结束;

(8)试验结束,取出试样并洗净,在冷风中吹干;

(9)按照标准要求在10倍放大显微镜下观察试样工作段是否出现EC裂纹。

2.3 试验结果

HIC试验结果如表3所示,按照NACE MR-175验证标准[12],16MnR出现了裂纹。

表3 HIC试验结果

SSC试验按照NACE MR-175验证标准,试验结束后,不允许在试样表面存在裂纹。SSC试验结束后,试样表面出现裂纹。试验结果如表4所示。

表4 SSC试验结果

按照NACE MR-175验证标准,所取钢材不满足硫化氢环境下的服役,存在SSC及HIC的风险。

根据前期收集到的介质组分数据,平台流程中溶液pH>7,为弱碱性环境,而按照NACEMR-175验证标准,选择A溶液,条件较为苛刻,不能真实反映容器抵抗硫化氢腐蚀的能力,为了更加准确评估材料在硫化氢环境下的适用性,对材料进行了补充验证。

3.1 HIC补充验证

考虑到设备的真实服役环境(pH>7),在A溶液环境中进行HIC试验验证时,溶液pH值随着硫化氢的通入时间,显著降低。为了更真实反映实际工况,对16MnR在B溶液(5%NaCl+0.4%CH3COONa +0.23%冰乙酸+饱和硫化氢水溶液)的弱酸性环境下进行了进一步验证,试样表面均未出现裂纹。

3.2 HIC补充验证

为进一步更加准确评估材料抵抗SSC的能力,按照GB/T 4157-2017[13]采用四点弯曲法进行补充验证,试验介质选择更接近真实服役环境的B溶液(5%NaCl+ 2.5%CH3COOH +0.41%CH3COONa+饱和H2S水溶液)。试验加载应力为80%SMYS(SMYS为名义屈服强度),腐蚀试验时间为720h。

(1)试样制备,按照标准要求制备试样,如图4所示;

图4 SSC加工示意图

(2)清洗试样;

(3)用蒸馏水和分析纯级化学药品配制成本次试验的试验溶液,试验溶液为5%NaCl+2.5%CH3COOH +0.41%CH3COONa(质量分数)水溶液;

(4)试验前,试样用肥皂水脱脂,然后用酒精清洗。将清洗好的试样采用四点加载法将试样加载至所需应力,而后放入试验容器中;

(5)除氧。将盛有试验溶液的容器和装有试样的试验容器分别通入N2除氧,N2的流量为每升容积100mL/min;

(6)1h后,将除完氧的试验溶液导入装有试样的试验容器中,继续除氧1h,N2流量为每升溶液100mL/min,而后关闭N2阀;

(7)通H2S气体。打开H2S通气阀,以每升溶液200mL/min的气体流量向试验容器中通入H2S气体;

1h后,调小H2S气体流量,保持H2S气体为微正压至试验结束;

(8)试验结束,取出试样并洗净,在冷风中吹干;

(9)按照标准要求在10倍放大显微镜下观察试样工作段是否出现EC裂纹。

按照GB/T 4157-2017《金属在硫化氢环境中抗特殊形式环境开裂实验室试验》要求,采用四点弯曲法进行试验时,720h实验结束后,在显微镜下观察,试样表面应无EC裂纹或断裂。试验结束后,结果如表5所示。

表5 四点弯曲实验结果

(1)根据HIC试验结果,16MnR在A溶液下未通过,在B溶液(B溶液5PH8)下通过试验验证,A溶液pH值要明显小于B溶液的,环境更为苛刻,综合考虑现场实际工艺条件(工艺流程≥pH7),与B溶液pH值更为接近,通过对16MnR在B溶液环境下的进一步验证,表明容器材料16MnR具有现场服役环境下抵抗HIC的能力;

(2)根据SSC试验结果,16MnR材料按照标准NACE TM0177-2005,在A溶液环境下采用拉伸法均未通过试验验证,由于A溶液环境pH值较低,溶液酸性环境较强,同时拉伸试验应力要远高于实际使用应力,按照GB/T 4157-2017,在B溶液环境下,采用4点弯曲法进行了进一步试验验证,试样表面均未出现裂纹或者断裂,满足标准要求。可以认为容器材料16MnR具有现场服役环境下抵抗SSC的能力;

(3)通过对不同试验方法的对比分析,在评估在役容器硫化氢环境下腐蚀风险时,因尽可能考虑容器的真实服役环境,选择合适的验证方法,确定压力容器在当前硫化氢环境下的适用性。

猜你喜欢 硫化氢容器裂纹 基于扩展有限元的疲劳裂纹扩展分析舰船科学技术(2022年20期)2022-11-28容器倒置后压力压强如何变中学生数理化·八年级物理人教版(2022年4期)2022-04-26沥青中硫化氢脱除工艺研究石油沥青(2021年5期)2021-12-02一种基于微带天线的金属表面裂纹的检测成都信息工程大学学报(2021年4期)2021-11-22硫化氢下铈锰改性TiO2的煤气脱汞和再生研究能源工程(2021年1期)2021-04-13难以置信的事情读者·校园版(2019年24期)2019-12-10Epidermal growth factor receptor rs17337023 polymorphism in hypertensive gestational diabetic women: A pilot studyWorld Journal of Diabetes(2019年7期)2019-07-23心生裂纹扬子江(2019年1期)2019-03-08干法测定电石中硫化氢含量的探讨中国盐业(2018年12期)2018-09-21硫化氢脱除镍钻溶液中锌杂质研究中国资源综合利用(2016年10期)2016-01-22 相关热词搜索:硫化氢,腐蚀,海上,