负载型催化剂的C10烯烃低聚性能

时间:2023-03-04 16:30:05 来源:千叶帆 本文已影响人

刘阚德, 巩富庆, 施 力, 刘乃旺

(华东理工大学 石油加工研究所,上海 200237)

聚α-烯烃(PAO)是一种性能优异的润滑油基础油。自20世纪70年代以来,PAO的生产工艺在国内外发展十分迅速,α-烯烃的来源一般主要有石蜡裂解和烯烃齐聚2种方式[1]。国内普遍将石蜡作为原料,通过裂解、聚合、分馏、白土精制、加氢、调和来生产PAO。由于裂解产生较多杂质,组成较复杂,因此需要白土、石灰精制以去除裂解产生的杂质和反应残留的催化剂。国产原油的蜡含量相比国外较高,裂解产品生产的润滑油性能不好,这种方法今后将逐渐被淘汰[2],因此烯烃齐聚是目前较合适的生产PAO的方法。PAO的生产技术主要被国外企业掌控,目前全球PAO产能主要集中在埃克森美孚、英力士、雪佛龙、德国朗盛、潞安纳克、俄罗斯达特集团等企业,以上七家企业占据全球PAO总产能的61%左右。中国PAO产能较低,市场过半需求在汽车领域,并且集中在低黏度PAO产品上。为了摆脱国外企业的限制,国内大力发展低黏度PAO产品是十分必要的。

烯烃低聚合成PAO产品性能的影响因素有很多,如:反应原料、反应条件、催化剂种类、分离以及提纯方法等。其中,催化剂的种类起着决定性作用。常用的烯烃低聚催化剂有茂金属催化剂、路易斯酸(AlCl3、BF3)催化剂、铬系催化剂、齐格勒纳塔催化剂、离子液体催化剂。茂金属催化剂的优点主要有:活性高、催化共聚性能优秀、催化活性中心单一、配体种类多且可轻松调整、助催化剂品种繁多,可设计研制不同立体结构的催化剂;

但其仍然具有许多缺点,如:催化剂与产物之间分离困难,产物种类多样,容易造成环境污染。研究易分离的催化剂以及催化剂的回收技术,减少催化剂用量及成本是现今研发茂金属催化剂亟待解决的问题[3-8]。路易斯酸催化剂在工业上的应用主要是三氧化铝和三氟化硼,路易斯酸催化剂能够生产中低黏度的PAO,但是其在催化过程中容易产生有害气体,并且会腐蚀设备以及危害身体健康,工艺复杂,不利于绿色化学和环境友好化学的发展[9-14]。将路易斯酸作为活性组分负载到载体上能够减少活性组分的用量,减少污染及降低成本。因此负载型路易斯酸催化剂是较合适生产PAO的催化剂。齐格勒-纳塔(Z-N)催化剂的产物容易分离,对环境与人体健康的危害小,黏度指数高,相对分子质量分布较宽,产物的相对分子质量分布无法精准控制,因此对产物性能有不利影响[15-17]。离子液体催化剂与产物分离相比其他催化剂简单得多,并且该催化剂能够循环使用,具有减少环境污染、可循环使用、成本低廉、来源范围广等优点;

但是其价格较高,耐水氧能力低,选择性不高。改善离子液体催化剂的选择性,降低其成本后,能够扩大其应用范围甚至使工业化应用成为可能[18-21]。铬系催化剂具有较好的三聚选择性,但是这种催化剂难以回收,催化剂表面中心易被覆盖并且铬为对人体健康有危害的重金属,因此对于工业应用来说,铬系催化剂并不是很好的选择[22]。目前C10烯烃聚合催化剂的研究大多采用间歇釜反应器。为减少路易斯酸催化剂的污染并将其应用于固定床,研究负载型催化剂是一个可行的方法。

笔者以C10烯烃为原料,将AlCl3、MX2以及三氟甲烷磺酸分别负载到HY分子筛、活性氧化铝与活性白土上制备C10烯烃低聚反应催化剂,采用气相色谱,使用面积归一法分析产物组成并计算二聚产物及三聚产物收率。结合BET表征技术分析催化剂的比表面积、孔径、孔体积分布,采用吡啶红外表征技术分析催化剂酸性,从而进一步探究C10烯烃低聚反应机理。以期为价格低廉、性能优良的中低黏度PAO润滑油的开发及工业应用提供技术基础。

1.1 原料和试剂

六水三氯化铝(AlCl3·6H2O)、三氟甲烷磺酸(TfOH)、金属卤化物(MX2),阿拉丁试剂(上海)有限公司产品;

活性白土(Clay)、活性氧化铝(Al2O3)、HY分子筛(HY)、C10烯烃(C10),上海泰坦科技股份有限公司产品。

1.2 催化剂制备

采用浸渍法制备催化剂。选用20~40目HY分子筛、活性氧化铝、活性白土放入烘箱中烘干2 h后取出,分别称取10 g HY分子筛、活性氧化铝、活性白土备用。称取3份 0.6 g的金属卤化物MX2,并采用等体积浸渍法将MX2溶解得到的溶液分别与HY分子筛、活性氧化铝、活性白土3种载体混合。常温浸渍24 h后烘干,最终放入马弗炉中在250~400 ℃下焙烧2 h,得到的催化剂样品分别命名为6%MX2-HY、6%MX2-Al2O3、6%MX2-Clay。

选用20~40目活性白土放入烘箱中烘干2 h后取出,称取10份10 g活性白土,分别称取0.54、0.91、1.27 g六水三氯化铝,0.2、0.4、0.6、0.8 g金属卤化物MX2以及0.2、0.4、0.6 g三氟甲烷磺酸,并采用等体积浸渍法将上述活性组分溶解得到溶液与活性白土混合。常温浸渍24 h后烘干,最终放入马弗炉中在250~400 ℃下焙烧2 h,分别得到质量分数为3%、5%、7%的三氯化铝催化剂样品(命名为3%AlCl3-Clay、5%AlCl3-Clay、7%AlCl3-Clay),质量分数为2%、4%、6%、8%的金属卤化物MX2催化剂样品(命名为2%MX2-Clay、4%MX2-Clay、6%MX2-Clay、8%MX2-Clay),以及质量分数为2%、4%、6%的三氟甲烷磺酸催化剂样品(命名为2%TfOH-Clay、4%TfOH-Clay、6%TfOH-Clay)。

1.3 催化剂表征

采用Thermo Fisher Scientific公司生产的IS-10型傅里叶变换红外光谱仪对上述所制备催化剂的酸性进行表征。先将样品放入研钵中研磨至细粉,称量0.0169 g左右进行压片,将其放入红外光谱仪中进行扫描,并用OMNIC进行数据处理。扫描范围400~4000 cm-1,谱图分辨率为4 cm-1,扫描32次。

使用仪器为北京精微高博科学技术有限公司生产的JW-ZQ200C型物理吸附仪进行N2吸附-脱附分析(吸附温度为-196 ℃、吸附时间为12 h),BET法计算催化剂的比表面积,BJH法计算催化剂的介孔体积-孔径分布、总孔体积以及平均孔径。

1.4 催化剂评价实验

采用固定床反应器对C10烯烃低聚反应催化剂的烯烃低聚性能进行评价。选用6%MX2-HY、6%MX2-Al2O3、6%MX2-Clay催化剂在固定床反应器上进行C10烯烃低聚反应,反应条件为:反应温度210 ℃,反应压力1 MPa,体积空速6 h-1,每隔1 h取一次样。选用5%AlCl3-Clay、2%MX2-Clay、2%TfOH-Clay催化剂进行温度梯度实验找出催化剂的最佳反应温度,条件为:在120~220 ℃下每隔10 ℃进行1次烯烃低聚反应,反应时间1 h,反应压力1 MPa,体积空速6 h-1。最后采用固定床反应器考察3%AlCl3-Clay、5%AlCl3-Clay、7%AlCl3-Clay,2%MX2-Clay、4%MX2-Clay、6%MX2-Clay、8%MX2-Clay以及2%TfOH-Clay、4%TfOH-Clay、6%TfOH-Clay催化剂的C10烯烃低聚性能,反应温度分别为上述催化剂的最佳反应温度,反应压力1 MPa,体积空速6 h-1,每隔1 h取一次样。

实验装置分为3部分:进料部分、催化反应部分、出料部分。实验开始前先将固定床反应管取出,底部装入2 mL石英砂,加入1 mL C10烯烃低聚反应催化剂颗粒,填入石英砂至反应管口,安装好反应管。使用双柱塞泵运送原料,流速为6 mL/h,在压力1 MPa下进行C10烯烃低聚反应,将温度调至120~220 ℃后开始实验。实验装置流程示意图见图1。

1—Feed tank;

2—Heating jacket;

3—Fixed bed reactor;

4—Temperature controller图1 C10烯烃低聚反应实验装置流程示意图Fig.1 Flow diagram of experimental device forC10 olefin oligomerization reaction

C10烯烃低聚反应产物为齐聚物,采用杭州捷岛公司生产的GC1690气相色谱进行分析,使用面积归一法计算二聚、三聚产物含量并计算二聚、三聚产物收率。

y(Dimer)=(nd/n0)×100%

y(Timer)=(nt/n0)×100%

式中:y(Dimer)为二聚产物收率,%;

y(Timer)为三聚产物收率,%;

nd为C10烯烃低聚反应产物中二聚产物的物质的量,mol;

nt为C10烯烃低聚反应产物中三聚产物的物质的量,mol;

n0为C10烯烃低聚反应产物的物质的量,mol。

2.1 载体对催化剂C10烯烃低聚性能的影响

选取活性组分相同载体不同的6%MX2-HY、6%MX2-Al2O3、6%MX2-Clay催化剂,采用固定床反应器进行催化剂的C10烯烃低聚反应活性评价实验,反应温度为210 ℃,反应压力为1 MPa,体积空速为6 h-1,实验结果如图2所示。

图2 不同载体负载MX2催化剂催化C10烯烃低聚反应的二聚、三聚产物收率(y)随反应时间(t)的变化曲线Fig.2 Changing curves of dimer and trimer yield (y) with reaction time (t) ofC10 olefin oligomerization using supported MX2 catalysts on different carriers(a) y(Dimer);

(b) y(Trimer)p=1 MPa;

T=210 ℃;

LHSV=6 h-1

从图2可以看出:活性白土作为C10烯烃低聚反应的MX2催化剂载体时,三聚产物收率最高,并且二聚产物收率也较高;

HY分子筛作载体时,三聚产物收率虽然较低,但是二聚产物收率最高。

活性氧化铝、活性白土以及HY分子筛的比表面积分别为269、292、605 m2/g,HY分子筛的比表面积最大,但是HY分子筛和活性白土作载体时,反应二聚产物收率相差不多,而三聚产物收率相差较大,HY分子筛作载体的三聚产物明显较少。HY分子筛的孔径只有0.735 nm,三聚产物无法通过,因此HY分子筛作载体时,反应三聚产物收率较低。

分析图2可知,活性白土作为C10烯烃低聚反应的MX2催化剂载体时,二聚产物收率随时间变化较稳定,并且三聚产物收率也较高。因此选择活性白土作为C10烯烃低聚反应的催化剂载体。

5%AlCl3-Clay催化剂与活性白土的C10烯烃低聚反应产物收率随时间变化曲线如图3所示。由图3可以看出:在反应4、5 h时二聚产物收率较高且稳定;

但在反应6 h时,活性白土的二聚产物收率明显下降,可见在活性白土上负载AlCl3能够提高催化剂二聚产物收率的稳定性。而5%AlCl3-Clay催化剂的三聚产物收率要高于活性白土,因此在活性白土上负载AlCl3能够提高C10烯烃低聚反应的三聚产物收率。

图3 5%AlCl3-Clay与活性白土催化C10烯烃低聚反应的二聚、三聚产物收率(y)随时间(t)的变化曲线Fig.3 Changing curves of dimer and trimer yield (y) with reaction time (t) ofC10 olefin oligomerization under the influence of 5% AlCl3-Clay and activated clay(a) y(Dimer);

(b) y(Trimer)p=1 MPa;

T=190 ℃;

LHSV=6 h-1

2.2 酸性对催化剂C10烯烃低聚性能的影响

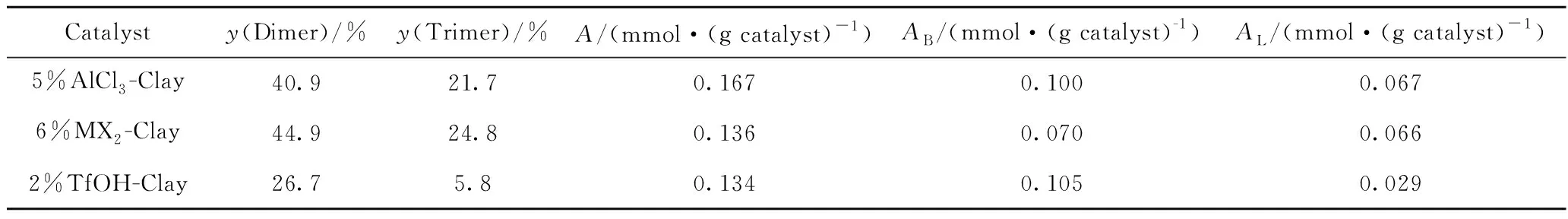

选取C10烯烃低聚反应产物收率较高的5%AlCl3-Clay催化剂、B酸酸量与5%AlCl3-Clay催化剂相近但L酸酸量差别较大的2%TfOH-Clay催化剂、L酸酸量与5%AlCl3-Clay催化剂相近但是B酸酸量相差较大的6%MX2-Clay催化剂进行吡啶红外谱图表征,计算得到Lewis(L)酸和Brönsted(B)酸酸量如表1所示。在体积空速为6 h-1、压力为1 MPa时,反应4 h条件下进行催化C10烯烃低聚反应,结果见表1。由表1可知,2%TfOH-Clay催化剂作用下产物收率达到最高,5%AlCl3-Clay催化剂与6%MX2-Clay催化剂的产物收率相近。

脱附温度为200 ℃时,这3种催化剂均在1450 cm-1和1540 cm-1处有明显的特征峰,且在波长为1450 cm-1附近的峰强度相差较大,5%AlCl3-Clay催化剂与6%MX2-Clay催化剂的峰强度相近且较强,2%TfOH-Clay催化剂的峰强度最弱。由表1可知,5%AlCl3-Clay催化剂与6%MX2-Clay催化剂在C10烯烃低聚反应中活性接近,2%TfOH-Clay催化剂最弱。因此可以推测L酸是C10烯烃低聚反应的活性中心。

表1 3种催化剂作用下C10烯烃低聚反应的二聚、三聚产物收率(y)及其酸量Table 1 Dimer and trimer yield (y) of C10 olefin oligomerization under three kinds of catalysts and their acid amounts

2.3 反应温度对催化C10烯烃低聚性能的影响

考察了不同反应温度对MX2-Clay催化剂催化C10烯烃低聚反应性能的影响,选用2%MX2-Clay催化剂进行C10烯烃低聚反应实验,结果如图4所示。在反应压力1 MPa、体积空速为6 h-1条件下,发现反应温度210 ℃时,三聚产物收率最高,且二聚产物收率也较高。因此选择210 ℃作为MX2-Clay催化剂的最佳反应温度。

图4 2%MX2-Clay催化剂作用下C10烯烃低聚反应的二聚、三聚产物收率(y)随温度(T)的变化曲线Fig.4 Changing curves of dimer and trimer yield (y) withtemperature (T) of C10 olefin oligomerizationunder the action of 2%MX2-Clay catalystp=1 MPa;

LHSV=6 h-1

同样地,用相同的方法探究AlCl3-Clay催化剂的最佳反应温度,选用5%AlCl3-Clay催化剂进行C10烯烃低聚反应实验。图5为5%AlCl3-Clay催化剂C10烯烃低聚反应的二聚、三聚产物收率随温度的变化曲线。由图5可以看出,5%AlCl3-Clay催化剂在190 ℃下催化C10烯烃聚合反应,产物二聚收率较高且三聚产物收率最高。因此AlCl3-Clay催化剂的最佳反应温度为190 ℃,这可能是因为AlCl3在高于190 ℃时易升华,从而影响AlCl3的负载量。

图5 5%AlCl3-Clay催化剂催化C10烯烃低聚反应的二聚、三聚产物收率(y)随温度(T)的变化曲线Fig.5 Changing curves of dimer and trimer yield (y)with temperature (T) of C10 olefin oligomerizationunder the action of 5%AlCl3-Clay catalystp=1 MPa;

LHSV=6 h-1

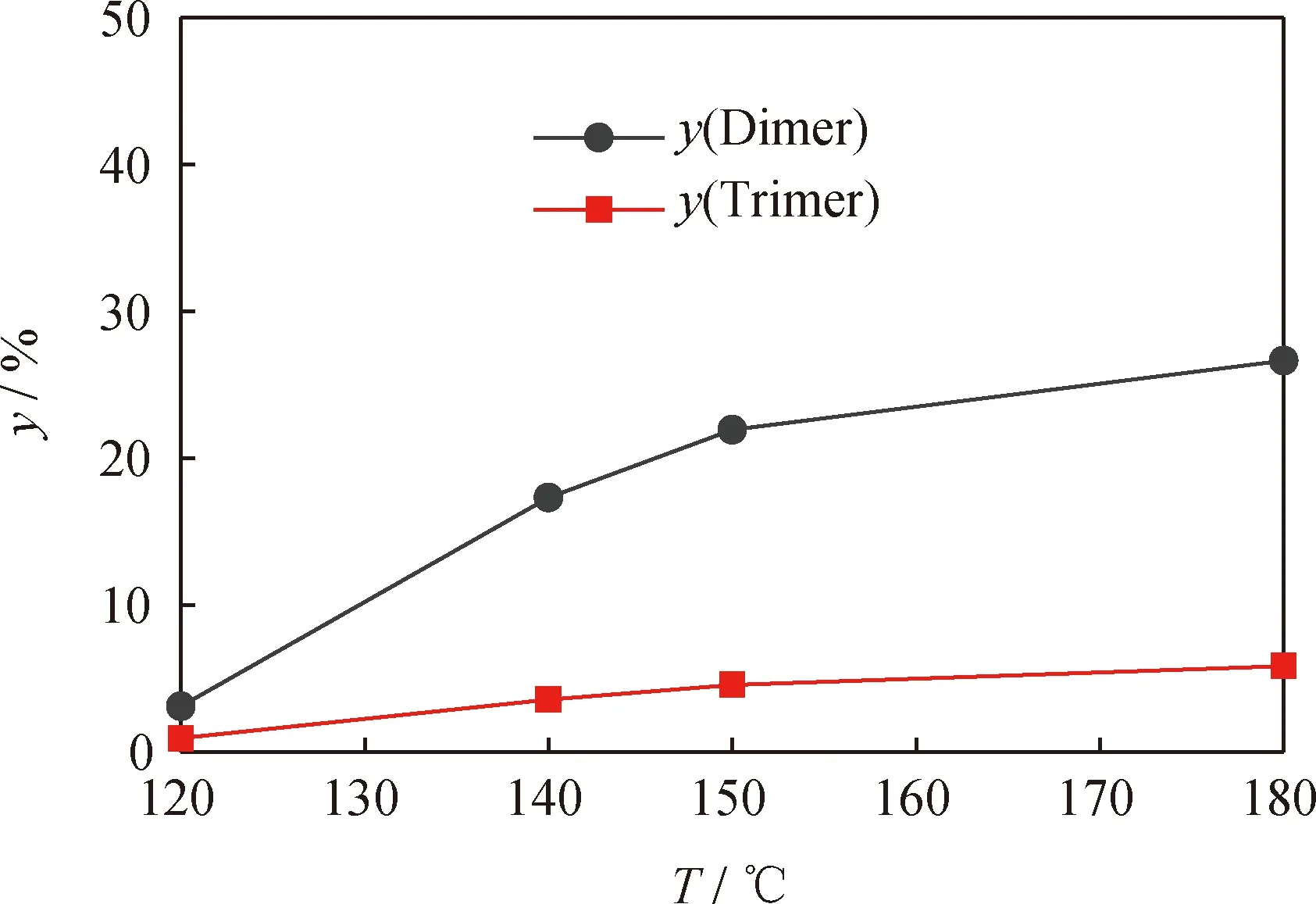

选用2%TfOH-Clay催化剂进行C10烯烃低聚反应实验来探究TfOH-Clay催化剂的最佳反应温度,实验结果如图6所示。由图6可以看出,随着温度的提高,三聚产物的收率增加很小,三氟甲烷磺酸作为活性组分时对C10烯烃低聚反应效果较差。

图6 2%TfOH-Clay催化剂作用下C10烯烃低聚反应的二聚、三聚产物收率(y)随温度(T)的变化曲线Fig.6 Changing curves of dimer and trimer yield (y) withtemperature (T) of C10 olefin oligomerizationunder the action of 2%TfOH-Clay catalystp=1 MPa;

LHSV=6 h-1

2.4 活性组分负载量对催化C10烯烃低聚性能的影响

选用不同活性组分AlCl3负载量的AlCl3-Clay 催化剂进行C10烯烃低聚反应实验,反应温度为190 ℃,反应压力为1 MPa,体积空速为6 h-1。图7 为不同AlCl3负载量的AlCl3-Clay催化剂作用下C10烯烃低聚反应的二聚、三聚产物收率随时间的变化曲线。由图7可以看出,5%AlCl3-Clay催化剂比3%AlCl3-Clay和7%AlCl3-Clay催化剂的三聚产物收率更高。

图7 不同AlCl3负载量的AlCl3-Clay催化剂作用下C10烯烃低聚反应的二聚、三聚产物收率(y)随时间(t)的变化曲线Fig.7 Changing curves of dimer and trimer yield (y) with time (t) for C10 olefin oligomerization underthe action of AlCl3-Clay catalyst loaded with different amounts of AlCl3(a) y (Dimer);

(b) y (Trimer)p=1 MPa;

T=190 ℃;

LHSV=6 h-1

同样地,选用不同MX2负载量的MX2-Clay催化剂在固定床反应器上进行C10烯烃低聚实验,体积空速为6 h-1,反应压力为1 MPa,反应温度为210 ℃,实验所得结果如图8所示。由图8可以看出,6%MX2-Clay催化剂在C10烯烃低聚反应中二聚产物收率较稳定,三聚产物收率相对较高,且比2%MX2-Clay、4%MX2-Clay、8%MX2-Clay催化剂更稳定。

图8 不同MX2负载量的MX2-Clay催化剂作用下C10烯烃低聚反应的二聚、三聚产物收率(y)随时间(t)的变化曲线Fig.8 Changing curves of dimer and trimer yield (y) with time (t) for C10 olefin oligomerizationunder the action of MX2-Clay catalyst loaded with different amounts of MX2(a) y(Dimer);

(b) y(Trimer)p=1 MPa;

T=210 ℃;

LHSV=6 h-1

由图7和图8可知,虽然6%MX2-Clay催化剂的二聚产物收率较高,反应4 h时的三聚收率也较高;

但是随时间变化,其三聚产物收率不稳定,在反应2 h时其三聚产物收率明显比5%AlCl3-Clay催化剂低。因此综合考虑稳定性及产物收率,选择5%AlCl3-Clay催化剂作为C10烯烃低聚最合适的催化剂。

选取AlCl3-Clay催化剂进行N2吸附-脱附分析,采用BET方法计算比表面积,BJH法计算介孔孔径。表2为活性白土和AlCl3-Clay催化剂的比表面积和孔径分布。从表2可以看出,催化剂的比表面积随着AlCl3负载量的增加而逐渐减小,这是由于随着AlCl3负载量的增加,活性白土的微孔以及介孔被堵住,因此催化剂比表面积逐渐减小。而催化剂孔径在AlCl3负载量为5%时最大,这是因为随着AlCl3负载量的增加,孔径较小的微孔及介孔先被堵住,这样催化剂的平均孔径就会增大,当AlCl3负载量增加至一定程度时,AlCl3在较大的介孔中聚集,因此会出现催化剂孔径先增大后减小的现象。这也与5%AlCl3-Clay催化剂的C10烯烃低聚结果较好相一致。

表2 活性白土和AlCl3-Clay催化剂的比表面积和孔径Table 2 Specific surface area and pore diameter ofactivated clay and AlCl3-Clay catalysts

(1)活性白土是C10烯烃低聚反应催化剂较好的载体选择。

(2)L酸是C10烯烃低聚反应的活性中心。

(3)AlCl3-Clay催化剂的最佳反应温度为190 ℃,MX2-Clay催化剂的最佳反应温度为210 ℃。

(4)综合考虑稳定性及产物收率,选择5%AlCl3-Clay 催化剂作为C10烯烃低聚最合适的催化剂,在体积空速6 h-1、反应温度190 ℃、反应压力1 MPa条件下进行反应,二聚产物收率为40.9%,三聚产物收率为21.7%。

猜你喜欢 三聚负载量烯烃 催化裂化汽油重馏分中烯烃结构及其加氢性能对重汽油馏分辛烷值的影响石油炼制与化工(2021年3期)2021-03-23新一代烯烃催化裂解技术实现工业转化化工时刊(2020年11期)2020-01-12甲醇制烯烃分离流程现状及发展中国特种设备安全(2019年9期)2019-12-03不同负载量对“翠冠”梨果实性状的影响上海农业科技(2019年1期)2019-02-22不同果实负载量对醉金香葡萄光合性能的影响研究乡村科技(2018年13期)2018-08-04亩产1 360公斤是渭北地区红地球葡萄最佳负载量中国果业信息(2018年5期)2018-01-17不同负载量对春美桃产量和品质的影响浙江农业科学(2017年4期)2017-05-11我国甲醇制烯烃项目投资增长迅猛中国工程咨询(2015年2期)2015-02-14 相关热词搜索:烯烃,催化剂,负载,