管道内腐蚀预测模型研究

时间:2023-04-22 12:20:05 来源:千叶帆 本文已影响人

李东昕

国家管网集团北方管道有限责任公司沈阳检测技术分公司 辽宁沈阳 110168

随着我国能源需求的增加,越来越多的高含硫油气田被深度开采。此外,进口能源的含硫量较高,这在很大程度上增加了集输管线腐蚀失效的风险。因此,针对高含硫管道腐蚀特性开展深入分析,提高油气管网安全水平,对输油管道安全、稳定、高效的运行具有重要意义[1]。

本研究选取我国某气田集输管网下的某H 线作为实验对象,并通过H 线管道的测试数据构建内腐蚀预测模型。该管道材质为L245NCS 钢,输气量高、输气压力高,并且管径较粗。该集输管网建设投产使用时测试发现,H2S 浓度约为66.5g/ m3,平均腐蚀速率为0.0277,在0.025~0.125mm/ a 之间,属于中度腐蚀。

1.1 实验条件

通过动态釜模拟管道实际运行条件,实验参数与实际气田集输管线工作条件保持一致,主要分析H2S 分压、CO2分压,以及温度和流速对腐蚀特性的影响规律。其中,H2S 和CO2的分压值均设定为0.1、0.2、0.3MPa;

实验温度设定为50、60、70℃;

流质流速分别取5、6、7m/ s,实验参数设置详见表1。

1.2 结果分析

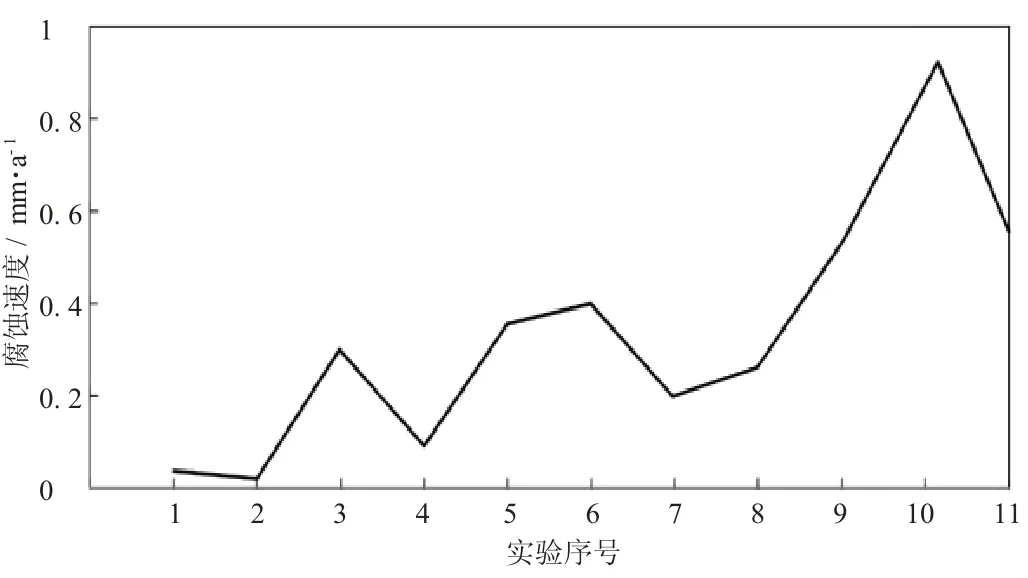

通过开展动态反应实验获得不同实验条件下的腐蚀规律结果,如图1 所示。由图可见,当H2S 与CO2单独作用于管道试样时,腐蚀反应发生的速率较小;

而当H2S 与CO2共同存在时,管道试样腐蚀反应速率明显提升。并且,当H2S 分压高于CO2分压时,管道试样腐蚀速率较高;

特别是当H2S 分压等于CO2分压,并且实验温度与流质流速均较低时,管道试样发生腐蚀的速率最高。实验温度与流质流速的变化对腐蚀速率的影响效果不突出,H2S 与CO2分压值对腐蚀反应速率的影响较为明显。

图1 不同实验条件下的腐蚀速率结果

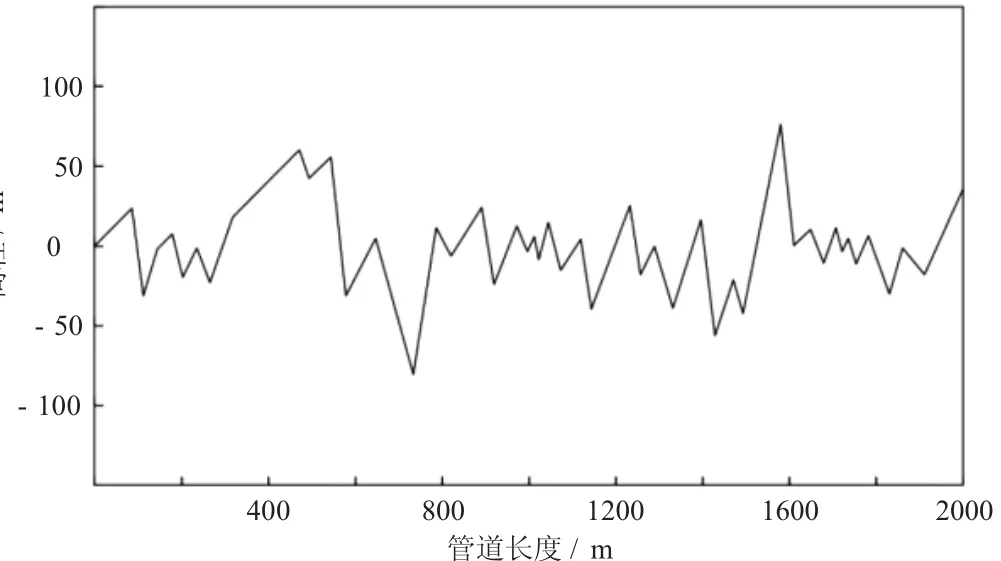

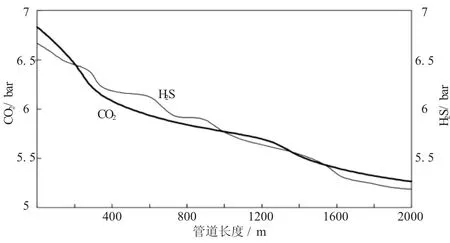

为了进一步分析管道试样腐蚀速率的预测模型,基于实际管线数据建立了流动仿真模型,分别对H 管道沿线参数进行模拟计算分析,获得H 管道沿线的压力、温度、CO2分压及流质流速的分布情况。结果如图2—图5图所示。

图2 H管线高程变化情况

图3 H管线沿程温度分布情况

图4 H管线沿程气体流速分布

图5 H管线沿程H2S 与CO2分压值

3.1 基于机理分析的管道腐蚀预测模型

根据实验分析结果可知,H2S 与CO2的分压值、流质流速(v)和输送温度(T)是主要影响腐蚀速率的主要因素。因此,将管道腐蚀速率表征为每一个影响因素的函数关系,见式(1)和式(2)。

式中:p(H2S)——H2S 的分压值,MPa;

p(CO2)——CO2的分压值,MPa;

v——流质流速,m/ s;

T——输送温度,K。

当CO2/ H2S 的分压比值大于500 时,认为CO2为主要腐蚀因素,可以得到腐蚀速率的计算式(式3)。

当CO2/ H2S 的分压比值小于500 时,认为H2S 为主要腐蚀因素[2],可以得到腐蚀速率的计算式(式4)。

式中:a、b、c 为常数。

根据式(3)和式(4),可以获得H2S 与CO2共存时管道腐蚀速率的计算公式(式5)。

式 中:C、m、a、b、c 均 为 常 数;

Ea、E 为 活 化 能,J/ mol;

R 为气体常数。

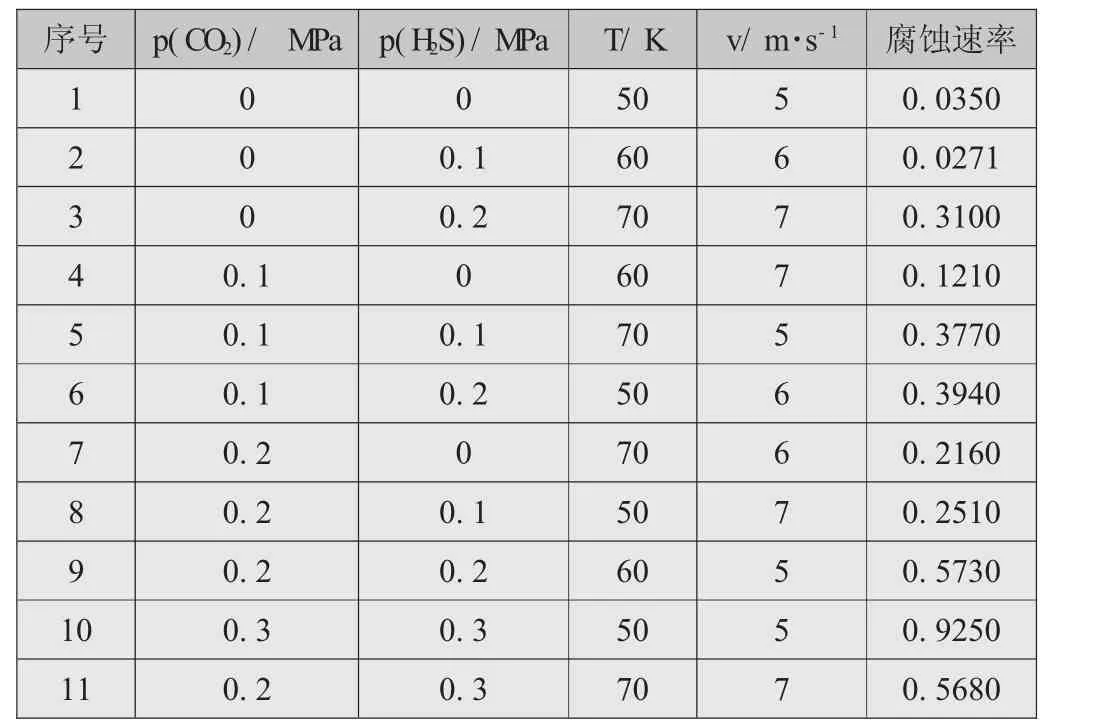

首先,根据实验条件参数,获得管道实验腐蚀速率,结果如表2 所示。并进一步确定待定系数。

表2 不同条件下腐蚀速率测试结果 mm/ a

根据表2 的实验结果,选取9 组实验数据获得待定系数值,并利用5、11 两组数据验证计算模型的准确性,结果如表3 所示。

表3 计算模型准确性验证

根据表3 的准确性验证结果可知,计算模型的分析误差率均小于30%[3],符合预测模型的精度要求,故确定待定系数后的预测计算公式(式6)。

3.2 基于BP 神经网络算法的管道腐蚀预测模型

BP 神经网络算法具有广泛的有效性、适用性特点,且预测结果准确性较高。因此,BP 神经网络算法被逐渐应用到管道腐蚀预测方法的研究中[4]。BP 算法主要通过给定具有输入模式与输出模式的数据实例完成训练,确定实际输出与期望输出之间所允许的最小偏差值。在训练过程中,可以改变神经网络中所有连接权值,缩小实际输出与期望输出之间的差距,直至实际输出能够满足二者之间的允许最小误差值。

4.1 基于机理分析的管道腐蚀预测模型验证

模型计算所需参数如表4 所示。将腐蚀预测模型的腐蚀速率与实验测试结果进行对比,结果如表5 所示。可见,该方法的腐蚀预测结果与实际测试结果误差值均小于30%,满足预测模型的精度要求。

表4 管道腐蚀预测模型计算参数

表5 预测模型腐蚀速率计算结果对比 mm/ a

4.2 基于BP 神经网络算法的管道腐蚀预测模型验证

尽管BP 神经网络算法的预测结果准确性较高,但基于本实验检测数据仍需要通过数据对比验证其准确性。本研究对H 管线现场样本进行获取,现场腐蚀速率检测结果如表6 所示。

表6 H管线腐蚀速率现场检测结果 mm/ a

表7 为BP 神经网络算法的预测结果,通过对比发现BP 算法预测模型计算结果的相对误差均小于30%,最大相对误差为13.6%,最小相对误差为0.87%,并且误差率大都小于10%,满足预测模型的精度要求,并且BP 神经网络算法的预测精度高于机理分析管道腐蚀预测模型。

根据管道腐蚀机理以实验测试数据,开发了腐蚀速率的半经验预测模型,并通过计算验证了预测模型计算结果的准确性。发现计算模型的分析误差率均小于30%,符合预测模型的精度要求。并根据实验数据获得待定系数确定基于H 管线管道的腐蚀预测公式。

表7 BP 神经网络模型腐蚀速率计算结果对比 mm/ a

此外,基于BP 神经网络算法开发管道腐蚀预测方法,根据实际测试数据验证计算方法的准确性。通过对比结果可知,计算误差率大都小于10%,满足预测模型的精度要求,并且BP 神经网络算法的预测精度高于机理分析管道腐蚀预测模型。

输气管道腐蚀涉及较多影响因素,预测模型的计算准确性需要多方面综合考虑,不断完善计算模型的合理性,使预测输入条件更加符合实际管道运行环境,从而提高腐蚀预测模型的计算精度与准确性。

猜你喜欢准确性管线神经网络浅谈如何提高建筑安装工程预算的准确性建材发展导向(2021年10期)2021-07-16神经网络抑制无线通信干扰探究电子制作(2019年19期)2019-11-23夹套管线预制安装石油化工建设(2017年2期)2017-06-05浅谈通信管线工程建设电子制作(2017年10期)2017-04-18浅谈通信管线工程建设电子制作(2017年9期)2017-04-17影响紫外在线监测系统准确性因子分析电子制作(2016年21期)2016-05-17基于神经网络的拉矫机控制模型建立重型机械(2016年1期)2016-03-01论股票价格准确性的社会效益管理现代化(2016年5期)2016-01-23复数神经网络在基于WiFi的室内LBS应用大连工业大学学报(2015年4期)2015-12-11低锰管线钢的相变行为上海金属(2015年4期)2015-11-29 相关热词搜索:腐蚀,管道,模型,