纳米包覆分散染料的制备及其免水洗染色性能

时间:2023-02-18 13:35:07 来源:千叶帆 本文已影响人

付 政, 李 敏, 何颖婷, 王春霞, 付少海,3

1. 江苏省纺织品数字喷墨印花工程技术研究中心, 江苏 无锡 214122;

2. 生态纺织教育部重点实验室(江南大学), 江苏 无锡 214122;

3. 国家先进印染技术创新中心, 山东 泰安 271001)

随着纺织行业的快速发展和人们环保意识的增强,节能减排和环境保护显得愈发重要,实现少水染色成为纺织行业亟需攻克的难题[1]。涤纶及其混纺织物的染色方法有很多,其中高温高压和载体染色为间歇式染色,由于染色每一步均需在高温条件下完成,导致其水耗和能耗大,同时产生大量的污水[2]。热熔染色实现了涤纶及其混纺织物的少水连续化加工,但在对织物进行高温焙烘时,高温条件会使染料发生泳移,大量的分散染料聚集和沉积在纤维表面形成浮色,导致轧染织物的色牢度和匀染性较差[3-4]。在连续式轧染中通常需要对染色织物进行还原清洗,而这一步骤将额外消耗大量的水,且皂洗过程中染料会发生脱落,导致皂洗残液的化学需氧量(COD值)偏高,产生环境问题[5-6];固色阶段采用轧烘汽蒸法,蒸汽热含量更高,使织物升温更快且均匀,但能耗较大[7]。

针对这些问题,需要寻找免水洗的连续式轧染工艺方法,省却后端水洗工序,在达到节能减排效果的同时,提升染色织物的颜色性能和色牢度。目前已有研究将纳米分散染料与黏合剂等助剂进行复配:一方面利用其纳米尺寸赋予的高渗透分散性能,提高进入涤纶大分子孔隙的效率;

另一方面利用黏合剂的黏附作用,提高残余染料在纤维表面的固着率[8]。如李禹等[9]通过向染液中添加增稠剂和黏合剂,减少了连续轧染染色中的浮色;

庄广清等[10]通过复配分散染料和黏合剂为染液,提高了染色织物的色牢度,但大量的助剂会影响染料的上染率和染色织物的手感。

近年来,针对复合色素及微胶囊技术在纺织品染整领域的应用已经开展了大量研究,常见的合成技术包括相分离法、细乳液聚合法等[11-13]。微胶囊技术对于减少染色过程中助剂的使用以及对废水的回收利用都具有重要意义[14-15],但关于包覆染料微胶囊用于纺织品的连续式免水洗染色的探究还较少。由于分散染料是一种不含水溶性基团的染料,往往要伴随大量分散剂经过研磨后,以呈正态分布的小颗粒形式存在于染液中,而分散剂的增容作用会使微量的分散染料溶解在水中,与染料颗粒间形成动态平衡。随着染液长时间的运输、存储及使用,不同的温度环境都会导致分散染料的溶解度变化,随之不断产生溶解-析出现象。越小的染料颗粒的比表面积越大,在升温时小颗粒会先溶解,而降温时会首先在大颗粒上析出结晶。这个过程会导致染料的晶体增长和晶型变化,直接影响其颜色性能[16]。

本文设计了一种纳米包覆分散染料,首先制备纳米分散染料分散体,随后利用阳离子引发剂的电荷作用将其吸附在染料颗粒表面,并引发适量的甲基丙烯酸甲酯(MMA)和丙烯酸丁酯(BA)在分散染料颗粒表面聚合包覆,通过研究包覆过程中引发剂用量、反应时间、反应温度和核壳比等因素的影响,得到粒径可控、稳定性好的纳米包覆分散染料,并将其应用于织物的免水洗染色,研究其应用性能。

1.1 实验材料与仪器

材料:涤纶织物(面密度为155.8 g/m2),山东鸿泰纺织有限公司;

涤/棉织物(面密度为116.5 g/m2),南京中南纺织有限公司;

C.I.分散紫93(纯度为99%),上海安诺其数码科技有限公司;

分散剂DM-1501(工业级),德美化工有限公司;

甲基丙烯酸甲酯(MMA,化学纯)、丙烯酸丁酯(BA,化学纯),国药集团化学试剂有限公司;

2,2′-偶氮二异丁基脒二盐酸盐(AIBA,98%),百灵威科技有限公司。

仪器:Datacolor 650型台式分光光度测色仪(美国Datacolor公司);

Nano-ZS90型Zeta电位及粒径分析仪(英国Malvern公司);

ZMD-400型实验室分散研磨机(上海众时机械有限公司);

R-3型定型焙烘机(瑞比染色试机有限公司);

MI-88S型智能型多参数水质测定仪(天津众科创普科技有限公司);

TA-Q500型热重分析仪、TAQ-200型差示扫描量热仪(美国TA仪器公司);

PhabrOmeter3型织物手感测试仪(美国Nu Cybertek公司);

Y172型纤维切片器(南通宏大实验仪器有限公司);

XY-MRT型金相显微镜(宁波舜宇仪器有限公司);

JEM-2100型透射式电子显微镜(日本电子株式会社);

Sigma 300型扫描电子显微镜(德国Zeiss公司);

YG(B)026 H-250型电子织物强力机、SW-24E耐洗色牢度试验机、YB571-I耐摩擦牢度试验仪(温州市大荣纺织仪器有限公司)。

1.2 C.I.分散紫93分散体的制备

取C.I.分散紫93滤饼(质量分数为10%)和分散剂DM-1501(质量分数为15%)于去离子水中,使整个体系质量为300 g,再加入168 mL锆珠(直径为0.5 mm,密度为3.57 g/cm3),在4 500 r/min条件下研磨分散12 h至平均粒径为100~110 nm,得到C.I.分散紫93分散体。

1.3 纳米包覆分散染料的制备

取10 g C.I.分散紫93纳米分散体,加入35 g水搅拌均匀,以MMA和BA为共聚单体,称取对单体质量分数为50%的DM-1501,边搅拌边加入到稀释好的染料分散体中,接通氮气并升温到所需温度。取相对单体质量分数为1%~10%的引发剂AIBA溶解于5 mL去离子水中,高速搅拌下加入至染料分散体中,并继续搅拌5 min。最后,将MMA和BA按质量比为4∶1混合均匀,称取一定质量以控制核壳比,在高速搅拌下缓慢加入至上述分散体中,于30 min内加入完成,保持温度搅拌反应一定时间,反应结束后降温至室温得到纳米包覆分散染料,制备过程如图1所示。

图1 纳米包覆分散染料的制备过程

1.4 染色工艺

传统热熔染色工艺:取C.I.分散紫93分散体加去离子水稀释至质量分数为2%,将织物按照60%轧余率进行二浸二轧,放置于60 ℃烘箱预烘10 min,之后转移至定型焙烘机内,调整温度为180 ℃,焙烘5 min。

免水洗染色工艺:取制备的纳米包覆分散染料,将织物按照60%轧余率进行二浸二轧,放置于60 ℃烘箱预烘10 min,之后转移至定型焙烘机内,调整温度为180 ℃,焙烘5 min。

1.5 测试方法

1.5.1 粒径和Zeta电位测试

取0.05 mL C.I.分散紫93分散体或纳米包覆分散染料,稀释1 000倍后,在Zeta电位及粒径分析仪中测试粒子粒径分布及Zeta电位。

1.5.2 形貌观察

取0.5 mL C.I.分散紫93分散体或纳米包覆分散染料,稀释100倍后,在铜网上滴2滴自然晾干,使用透射式电子显微镜观察样品形貌,加速电压为200 kV。

取染色前后的涤纶织物进行喷金处理,采用扫描电子显微镜观察纤维表面及截面形貌。

1.5.3 玻璃化转变温度测试

采用差示扫描量热仪对C.I.分散紫93或纳米包覆分散染料进行测试,从-60 ℃以5 ℃/min速度升温至120 ℃。通过热焓-温度关系图分析纳米包覆分散染料的玻璃化转变温度。

1.5.4 热力学性能测试

采用热重分析仪在N2气氛下由30 ℃以10 ℃/min速度升温至600 ℃,测试C.I.分散紫93或纳米包覆分散染料以及P(MMA-co-BA)的质量与温度变化关系。

1.5.5 纳米包覆分散染料中染料质量分数计算

结合热重分析结果,按照下式[17]计算染料质量分数(ω):

式中:a为P(MMA-co-BA)的质量保留率,%;

b为C.I.分散紫93的质量保留率,%;

c为纳米包覆分散染料的质量保留率,%。

1.5.6 热稳定性测试

取适量样品放置于80 ℃环境下72 h,然后取出冷却至室温,按照下式计算分散体系在高温状态中的粒径变化率(ST):

式中:d0为高温放置前平均粒径,nm;

d1为高温放置后平均粒径,nm。

1.5.7 色牢度测试

按照GB/T 29865—2013《纺织品 色牢度试验 耐摩擦色牢度 小面积法》,使用耐摩擦牢度试验仪测试织物的耐干、湿摩擦色牢度;

按照GB/T 3921—2008 《纺织品 色牢度试验 耐皂洗色牢度》实验方法A,使用耐洗色牢度试验机测试织物的耐皂洗色牢度。

1.5.8 化学需氧量测试

取3 mL样品与1 mL COD-1试剂(主要成分为重铬酸钾)、4 mL COD-2(主要成分为浓硫酸)试剂混匀后在165 ℃下消解15 min,冷却至室温后用智能型多参数水质测定仪测试样品的化学需氧量。

1.5.9 断裂强力测试

采用电子织物强力机测试织物的经向断裂强力,织物尺寸为25 cm×5 cm,测试3次,取平均值。

1.5.10 柔软度测试

在织物上取直径为10 cm的圆片,使用织物手感测试仪测试织物在不同空气湿度下的柔软度[18]。

1.5.11 表观色深和匀染性测试

在染色织物表面任取8个点,使用台式分光光度测色仪测试染色织物的表观色深K/S值及色差ΔE,取平均值。

1.5.12 染色效果测试

将待测织物包裹于红色羊毛中,使用纤维切片器对织物切片,随后置于金相显微镜下观察其染色效果。

2.1 纳米包覆分散染料的制备工艺优化

图2分别示出核壳比、反应时间、反应温度和引发剂用量对纳米包覆分散染料粒径分布的影响。可以看出,C.I.分散紫93的粒径分散系数(PDI)为0.432,粒度分布为10%和90%所对应的粒径D10和D90分别为50.2和328 nm。图2(a)表明,随着壳层单体含量的增加(核壳比降低),纳米包覆分散染料粒子的平均粒径增大,说明单体成功在染料颗粒表面聚合成壳层。图2(b)显示:当反应时间为1 h时体系PDI为0.396,D10和D90分别为67.8、537 nm;

而随着反应时间增加到12 h时,PDI降低到0.336,粒径分布收窄,D90显著降低到404 nm,D10为81.9 nm,变化较小,表明单体液滴消耗变小,反应持续进行且包覆较为均匀;

延长反应时间到24 h时PDI又提高到0.360,D10显著降低至58 nm,且粒径在100~1 000 nm之间的颗粒占比几乎不变,说明12 h后反应以生成小尺寸低聚物或空乳胶粒为主,包覆反应基本结束。图2(c)显示:反应温度为65 ℃时体系PDI为0.439,且D90为508 nm,表明温度过低时反应速度慢造成粒径分布过宽;

反应温度高于70 ℃时D10均小于 70 nm,表明反应速度过快易形成大量小尺寸空乳胶粒,故70 ℃时反应速率适中,粒径分布均匀。图2(d)表明,引发剂对单体质量分数从1%增加到3%时,D90由571 nm下降到 433 nm。结合二者的粒径分布曲线可知,引发剂量过少时不足以均匀吸附在染料颗粒表面,导致单体更多地包覆在染料大颗粒上。而引发剂提高到5%时,D90又提高到528 nm,表明有少部分引发剂游离在体系中引发形成大粒径聚合物乳胶粒;

引发剂再继续增加到10%时,D10仅有60.6 nm,说明体系中大量的游离引发剂导致大量小粒径空乳胶粒形成,无法形成有效包覆。综上,较佳的制备工艺为:反应温度70 ℃,反应时间12 h,引发剂对单体质量分数3%。

2.2 形貌结构和热性能分析

图3示出C.I.分散紫93染料颗粒及不同核壳比的纳米包覆分散染料的TEM照片。可以看出,相较于C.I.分散紫93染料颗粒,纳米包覆分散染料外层有一定厚度的聚合物壳层,且厚度随着核壳比而变化,证明包覆成功。

图3 C.I.分散紫93及核壳比为1∶1、1∶2和1∶3的纳米包覆分散染料的TEM照片

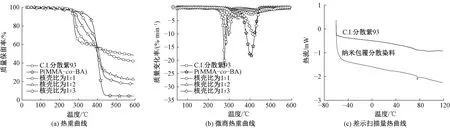

图4示出C.I.分散紫93染料及纳米包覆分散染料的热性能。图4(a)表明在600 ℃时,P(MMA-co-BA)的质量保留率为4.44%,C.I.分散紫93的质量保留率为48.35%;纳米包覆分散染料的质量保留率在核壳比为1∶1时为41.96%,1∶2时为22.34%,1∶3时为17.53%。按照公式计算得到制备的纳米包覆分散染料核壳比为1∶1时染料质量分数为85.44%,1∶2时为40.79%,1∶3时为29.81%,与图3结果相符合。当壳材投料较少时,由于分散染料会捕捉自由基起阻聚作用,导致包覆效率较低,而随着染料颗粒表面被聚合物覆盖后,MMA和BA的聚合包覆效率显著提高,染料含量接近理论值。图4(b) DTG曲线显示,随着核壳比降低,纳米包覆分散染料在280 ℃附近的热质量损失峰逐渐减小,而在400 ℃附近的热质量损失峰逐渐增大,结合C.I.分散紫93和P(MMA-co-BA)的DTG曲线说明,随着单体投料的增多,聚合物壳层的含量也逐渐增大。图4(c) DSC曲线表明,相较于C.I.分散紫93染料,纳米包覆分散染料在74 ℃处有1个明显的吸收峰,且峰的位置与P(MMA-co-BA)的理论玻璃化转变温度符合[19]。

图4 C.I.分散紫93、P(MMA-co-BA)及纳米包覆分散染料的热性能

2.3 分散稳定性和热稳定性能分析

图5示出C.I.分散紫93及纳米包覆分散染料的Zeta电位分布图。可以看出,C.I.分散紫93纳米分散体的Zeta电位为-51.5 mV,为避免包覆过程中乳胶粒尺寸增大导致的颗粒表面分散剂含量下降,在包覆反应开始前,补充聚合单体质量分数50%的分散剂以保证体系的稳定性。相较于C.I.分散紫93分散体,纳米包覆C.I.分散紫93染料的Zeta电位绝对值增大,说明补充的分散剂吸附在纳米包覆分散染料表面,且Zeta电位绝对值随着壳材投料的增多而增大,核壳比为1∶2时Zeta电位绝对值最大为-61.1 mV,之后Zeta电位不再变化。说明纳米包覆分散染料表面的分散剂达到饱和,且具有优异的分散稳定性。

图5 Zeta电位分布曲线

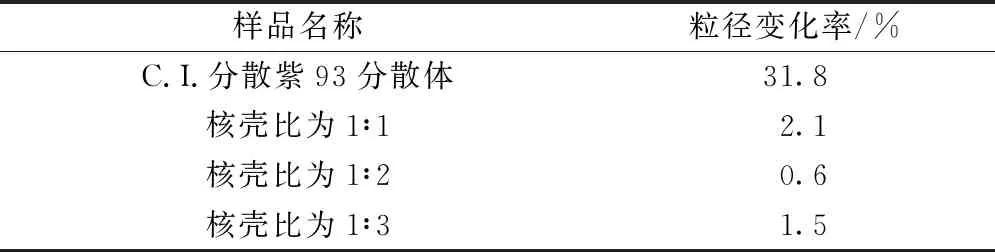

表1示出纳米包覆分散染料高温下的粒径变化率。结果显示,纳米包覆分散染料的热稳定性优于C.I.分散紫93分散体。因为高温环境使分散染料的溶解度提高,在溶解-析出的动态平衡过程中,染料小颗粒由于具有较大的比表面积而持续溶解,并不断在大颗粒上析出结晶,导致染料颗粒晶体增长,分散体粒径变化率较大。而纳米包覆分散染料的P(MMA-co-BA)壳层具有阻隔作用,防止染料的溶解-析出过程,有效解决了高温条件造成的染料颗粒尺寸变大和体系不稳定问题。

表1 高温下粒径变化率测试结果

2.4 免水洗染色性能分析

采用核壳比为1∶3的纳米包覆分散染料对织物进行免水洗染色,并对比传统热熔染色后未经水洗的织物,研究纳米包覆分散染料在织物免水洗染色上的应用性能,结果如表2所示。

表2 免水洗染色织物及未经水洗传统热熔染色织物的性能

表2显示,相较于未经水洗的传统热熔染色工艺,免水洗染色工艺的色深度和匀染性无明显改变,涤纶织物的各项色牢度提升1级,涤/棉织物的各项色牢度提升2级,断裂强力提升约10%,皂洗残液COD值降低30%以上。说明制备的纳米包覆分散染料应用于纺织品的免水洗染色时,可以有效减少浮色、提高色牢度和降低皂洗残液COD值,且对织物柔软度和颜色性能影响较小。

传统热熔染色和免水洗染色前后的涤纶表面和截面SEM照片如图6所示。由纤维表面形貌可知,相较于图6(a),图6(b)传统热熔染色由于分散染料无法全部进入纤维内部从而沉积在纤维表面,形成浮色。与图6(b)相比,图6(c)纤维表面平整光滑度更好,沉积在纤维表面的染料颗粒感明显下降,证明在焙烘作用下,纳米包覆分散染料的聚合物壳层覆盖在纤维表面的染料颗粒上。

由纤维截面形貌可知,与图6(a)相比,图6(b)和图6(c)纤维在经过传统热熔染色和免水洗染色后,纤维内部出现了大量染料晶体,证明染料进入到纤维内部完成染色。

图6 涤纶表面及截面SEM照片

染色前后涤纶切片显微镜照片如图7所示。图7(b)显示传统热熔染色涤纶纤维实现透染,纤维呈均匀的紫色;

图7(c)显示纳米包覆分散染料免水洗染色涤纶纤维截面也呈均匀的紫色,证明高温作用下染料进入到纤维内完成透染。

图7 涤纶切片显微镜照片

1)利用阳离子引发剂2,2′-偶氮二异丁基脒二盐酸盐引发甲基丙烯酸甲酯和丙烯酸丁酯在C.I.分散紫93染料颗粒表面聚合,成功制备纳米包覆分散染料,通过粒径分布曲线得到最佳反应工艺:反应温度为70 ℃,反应时间为12 h,引发剂对单体质量分数为3%。

2)核壳比为1∶1时纳米包覆分散染料中染料的质量分数为85.44%,1∶2时为40.79%,1∶3时为29.81%,Zeta电位最高达-61.1 mV,且聚合物壳层可有效提高分散体热稳定性。

3)将制备的纳米包覆分散染料应用于涤纶和涤/棉织物的免水洗染色时,染料可对纤维完成透染,聚合物壳层在纤维表面成膜有效减少了浮色。对比传统热熔染色,涤纶和涤/棉织物的免水洗染色在保持匀染性、色深度和手感的同时,各项色牢度均提高1~2级,皂洗残液COD值降低30%以上。

猜你喜欢 染料粒径织物 国六柴油机不同粒径颗粒物排放特性差异汽车实用技术(2022年15期)2022-08-19形变状态下热防护织物的蓄放热双重特性纺织学报(2022年7期)2022-08-04水洗对织物透湿性能试验结果的影响纺织标准与质量(2022年1期)2022-07-12新染料可提高电动汽车安全性汽车工程师(2021年12期)2022-01-18高能级强夯技术处理大粒径碎石填筑体效果研究西部交通科技(2021年1期)2021-11-09结冰风洞过冷大水滴粒径测量初步研究实验流体力学(2021年3期)2021-07-152溶液中杂质离子的存在对氨气法制备Mg(OH)2粒径的影响">MgCl2溶液中杂质离子的存在对氨气法制备Mg(OH)2粒径的影响当代化工(2019年3期)2019-12-12欢度佳节,芝加哥河又“绿”啦!红领巾·成长(2018年10期)2018-11-19染料、油和水小溪流(画刊)(2017年3期)2017-03-23武汉纺织大学研发神奇织物 可精确感知人体温度中国纤检(2015年15期)2015-11-13 相关热词搜索:分散染料,制备,染色,