考虑机翼柔性的磁流变减振起落架落振动力学分析

时间:2023-03-05 09:40:03 来源:千叶帆 本文已影响人

祝恒佳,杨丽昆,祝世兴,付一博

(1.中国民航大学航空工程学院,300300,天津;2.中国民航航空地面特种设备研究基地,300300,天津;3.中航西飞民用飞机有限责任公司工程技术中心,710089,西安)

飞机起落架减振系统包括减振器和轮胎,所用的减振器绝大多数是油气式减振器。早期,主要通过飞机起落架落振试验[1]获得起落架力-位移曲线,开展起落架的力学性能研究。随着研究的不断深入,研究人员在油气式起落架被动隔振的研究基础上,逐渐探索利用磁流变液实现飞机起落架的半主动隔振方法。如何根据磁流变起落架实际结构建立准确的起落架落振动力学模型及考虑飞机机翼柔性对全机整机落振动力学性能的影响,对磁流变减振器在起落架上的实际应用具有重要的意义。

目前,磁流变减振器作为一种可以实现阻尼可调的半主动智能控制器件,在建筑[2]、汽车[3-5]、航空[6-8]、航海[9-10]等领域已取得不小的进展。刘石等[11]采用磁流变阻尼器的sigmoid模型,建立了基于磁流变阻尼的发电机端部绕组的振动控制方程,分析了磁流变阻尼器对某大型汽轮发电机定子端部绕组的减振效果。薛晓敏等[12]提出磁流变阻尼器的Bouc-Wen模型,对滞回模型参数进行灵敏度分析,并通过遗传算法对模型进行了参数辨识和验证。Pinkos等[13]设计了一种转盘式磁流变悬架系统,并对该悬架完成了相关的测试试验。Choi等[14-15]论证了磁流变起落架系统在减小着陆冲击引起的动载荷和振动方面的可行性和有效性。李生寿[16]设计了一种磁流变减振器,与常规的油-气式减振器在承受同样载荷的情况下相比,磁流变减振器结构简单轻便,阻尼便于调节,响应时间也进一步缩短。祝世兴等[17-18]设计研究了多种磁流变减振器,通过对磁流变减振器进行装机试验验证了磁流变减振器具备良好的减振效果。Wereley团队[19]为了提高直升机的着陆性能,研究了一种能根据不同工况连续调节其行程载荷的自适应磁流变起落架。Han等[20]提出了一种适用于飞机起落架系统的新型磁流变减振器,推导了磁流变减振器在压缩和扩展状态下的阻尼力解析模型及飞机起落架动力学方程,仿真计算结果表明所设计的磁流变减振器具有良好的减振效果。Kim等[21]根据数学模型对磁流变起落架的磁路和磁极长度进行设计,使磁极具有均匀、较强的磁场强度,使磁流变起落架的效率可从74%提高到86%。Fu等[22]考虑了输出阻尼力的无界性,提出了一种实现自适应磁流变缓冲系统着陆的半主动控制方法,解决了由于被动阻尼力不可调而引起的着陆与滑行的不平衡问题。Batterbee等[23]考虑流体可压缩性和磁流变液阀门雷诺数等影响,建立了被动磁流变起落架的稳态和动态冲击模型,并通过试验进行验证,可用于指导磁流变减振器设计和失效评估。Dong等[24]基于磁流变起落架两自由度动力学模型提出一种自适应调谐的智能控制算法,通过遗传算法对算法控制参数进行优化,可大幅降低冲程内弹簧质量的冲击载荷峰值。Ferdaus等[25]构建了磁流变阻尼器的2D轴对称和3D模型进行有限元分析和优化设计,并探究磁流变阻尼器活塞、流体间隙、气隙和阻尼器外壳对阻尼性能的影响。

在考虑机翼柔性对飞机落振动力学性能影响的研究中,Suresh等[26]考虑机身、机翼柔性以及前/主起落架的非线性刚度和阻尼,基于商业软件MSC Nastran和MSC Adams建立了无水平位移的三角翼飞机刚柔耦合动力学模型,分析了翼尖、尾翼和机头在内的飞机落振瞬态动力学响应。McPherson等[27]以离散质量块和弹性悬臂梁组合考虑机翼柔性,建立了B24飞机的1/10等比例模型,通过仿真与试验方法对比分析了不同机翼质量、刚度分布对落振最大冲击力、机身振动峰值加速度的影响,结果表明,考虑机翼柔性时,其最大冲击力、机身振动峰值相对于刚性机翼分别减少-2%~10%、3%~15%。Stachiw等[28]针对150座支线飞机的三点着陆、尾翼着陆和侧风非对称着陆3种工况,将柔性体的NASTRAN分割线模型和ADAMS动力学模型相结合,对比分析了全刚性机身、全柔性机身、仅机翼柔性等7种模型的着陆冲击动载荷。娄锐等[29]采用Jourdain速度变分原理和有限元离散化方法,建立了柔性机翼和刚性机身耦合的动力学模型,仿真发现,考虑机翼柔性的起落架系统各部分垂直力峰值较刚性机翼的情况均有下降。牟让科等[30]建立了考虑飞机结构弹性的起落架缓冲系统动力学模型,研究发现机体弹性能够降低起落架的过载和位移。但是,机体柔性对磁流变起落架缓冲性能的影响是否与传统起落架一致目前暂无统一结论。

本文基于一款自行设计的磁流变减振器,建立了磁流变起落架动力学模型,集成于整机建立磁流变起落架落振虚拟样机,进行落振仿真分析,并与试验结果进行对比,以验证模型的准确性。进一步地,将机翼简化为等截面悬臂梁,分析了机翼柔性对磁流变起落架落振动力学性能的影响。

本文采用自行设计的一款单出杆磁流变减振器,结构如图1所示。工作时,通过改变输入电流的大小改变活塞组件处磁流变液磁场强度的强弱,进而影响磁流变液的阻尼特性,当内外缸筒产生相对运动时,内缸筒中的磁流变液通过阻尼通道和阻尼孔向上流动,产生磁流变阻尼力和小孔阻尼力。同时,上腔中的氮气被压缩,将动能转换为弹性能,回弹过程中压缩氮气弹性能释放,迫使磁流变液从阻尼通道和阻尼孔反方向流动产生回程阻尼力,推动内缸筒向下运动,减振器处于伸长状态,整个工作过程通过氮气吸能、液压阻尼耗能起到缓冲减振的目的。

1—吊架;2—端盖;3—外缸筒;4—活塞杆;4A—平槽;4B—中心盲孔;5—内缸筒;6—套环;6A—凸耳;7—活塞组件;8—扭力臂;9—轮轴底座。

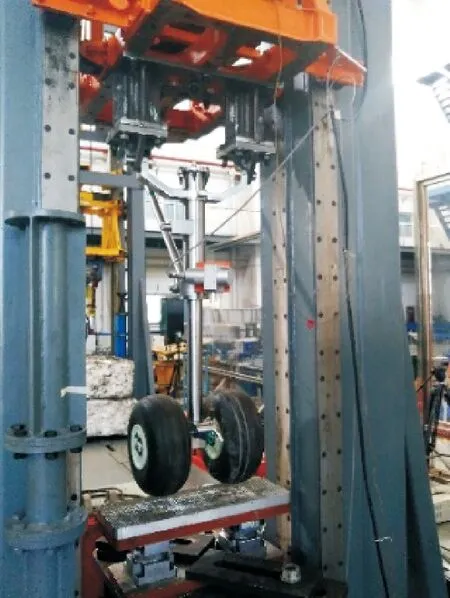

模拟飞机着陆撞击的磁流变起落架落振试验系统如图2(a)所示,试验台架由机械系统、起重系统和电控系统组成。两侧竖直布置的立柱导轨保证落振仅具有垂向自由度,调节吊篮上的配重调节机构设置起落架着陆撞击时的当量载荷,根据预设的着陆速度将落振系统举升至指定高度,并用专用夹具固定在吊篮下方。控制台和计算机控制终端组成电控系统,试验开始后,控制台将起落架投放使其做自由落体运动,机轮与地面撞击平台碰撞后,计算机控制终端将采集记录的力、位移、加速度等传感器信号数据进行处理,得到减振系统垂向载荷、减振支柱伸缩量和轮胎变形量等监测参数。

图2(b)为磁流变起落架落振原理图,整个系统为两自由度落振系统。m1=mf+mw为弹性支撑质量,其中,mf表示起落架所承受的当量质量,mw表示起落架外缸筒质量;m2为非弹性支撑质量,m2=mn+mt,其中,mn表示内缸筒质量,mt表示机轮质量;y1表示弹性支撑质量垂向位移;y2表示非弹性支撑质量垂向位移。弹性支撑质量和非弹性支撑质量之间,在垂向上通过磁流变减振器轴向力实现落振缓冲。

假设:缸筒中磁流变液不可压缩;所建模型与实际的试验条件保持一致,仅在竖直平面内做垂向运动;试验时起落架夹装位置准确,不产生偏轴力;忽略起落架落振过程中的空气阻力。基于图2所示的磁流变起落架实际构型建立落振动力学模型,如图3所示。图中,L表示飞机着陆时的升力。

(a)落振试验系统

图3 磁流变起落架落振力学模型

磁流变液不仅在活塞组件附近流动产生磁流变阻尼力,还会流经结构中各种阻尼孔时会产生小孔阻尼力。基于Bingham模型可将磁流变阻尼力Fm分为黏滞阻尼力Fη和库伦阻尼力Fτ;小孔阻尼力Fh与阻尼孔的形状、尺寸及两端压差相关;减振器上部预充有氮气,因此减振器中存在压缩气体弹簧力Fa;接触部件之间相对运动产生摩擦力的总和定义为混合摩擦力f;考虑机翼柔性,将机翼柔性产生的变形载荷定义为Fw;机轮垂直于地面产生的轮胎力为Fy。减振器各项力的合力定义为Fs,表达式为

Fs=Fm+Fa+Fh+f+Fw

(1)

起落架着陆过程分为仅机轮压缩产生轮胎力和机轮、减振器共同作用两个阶段。其中,仅机轮压缩产生轮胎力时,是因为轮胎力还未达到内外缸筒开始相互运动的临界力,即减振器的内外缸筒之间不存在相对位移,此时起落架的运动方程为

(2)

当机轮、减振器共同作用时,起落架的运动方程为

(3)

(4)

减振器行程为

s=y1-y2+s0

(5)

式中:s表示减振器行程;s0表示减振器初始行程。

联立式(3)、(4),得到机轮、减振器共同作用下的起落架整体运动方程

(6)

磁流变起落架减振器内部结构示意如图4所示。图中:A1为外缸筒内横截面积;A2为活塞杆横截面积;A3为活塞组件横截面积;A4为内缸筒内横截面积;Ay为内缸筒上端圆形孔处过流面积;As为磁流变液在扇形孔处过流面积;P1为上腔气体或磁流变液和气体的混合压强;P2为下腔内缸筒磁流变液压强;Pap为绝对大气压,取值为0.101 3 MPa。

图4 磁流变减振器内部结构示意

当飞机着陆机轮受到地面向上冲击力时,内缸筒向上运动,磁流变液将通过阻尼通道和阻尼孔从下腔室运动至上腔室,上下腔室压力差ΔP1-ΔP2表示为ΔPall,为阻尼通道和阻尼孔压差之和,即ΔPall=ΔPm+ΔPh。其中,ΔPm表示磁流变液流经阻尼通道总压差,ΔPh表示磁流变液流体流经阻尼孔总压差。在不考虑机翼柔性的情况时,本文结合实际将磁流变减振器的轴向力分为磁流变阻尼力、压缩气体弹簧力、小孔阻尼力、混合摩擦力共4部分,分别对应式(1)中的前4部分。

1.1 磁流变阻尼力

当磁流变液挤入通道时,由于磁流变液具有黏性,液体与壁面之间及液体与液体之间的摩擦引起黏滞阻尼力Fη;当磁场作用时,磁流变效应产生库伦阻尼力Fτ。因此,磁流变阻尼力Fm表示为[16]

Fm=Fη+Fτ=ΔPvAp+ΔPyAp

(7)

式中:ΔPv和ΔPy分别为磁流变液的黏度压差和屈服压差,且ΔPm=ΔPv+ΔPy;Ap为活塞受压有效面积,且Ap=A4-A3。

本文所采用的磁流变减振器为剪切阀式,因此黏度压差与流量、屈服压差与屈服应力之间关系可表示为

(8)

图5 磁流变液屈服应力与电流的关系

根据最小二乘曲线拟合法可得图5中屈服应力与电流之间的函数关系为

τy=0.393I5-2.63I4+2.029I3+12.11I2+

2.143I+0.032

(9)

式中电流I的适用范围为0~4 A。

将式(8)代入式(7),可得磁流变阻尼力为

(10)

1.2 压缩气体弹簧力

磁流变减振器压缩可认为是绝热过程,根据热力学方程可得

(11)

式中:P0为磁流变减振器上腔气体初始压力;V0为未压缩时减振器上腔初始体积;|y1-y2|为减振器行程变化量;Aa为气体弹簧腔有效截面积,且Aa=A1+A3-A4-A2;n为气体弹簧多变指数。

由式(11)可得

(12)

因此,压缩气体弹簧力为

Fa=(P1-Pap)Aa=

(13)

1.3 小孔阻尼力

本文磁流变起落架内部阻尼孔结构分为扇形孔和圆孔两种。其中,扇形孔位于活塞组件隔磁环处,圆形孔位于内缸筒的上端,距离活塞组件较远。磁流变液流经阻尼孔的黏度和屈服应力均可视为不发生变化,阻尼力主要是由于液体流过的局部流通面积发生改变产生了压力损失。两种孔型总的小孔阻尼力表示为

Fh=Fh1+Fh2=ΔPh1As+ΔPh2Ay

(14)

式中:Fh1和Fh2分别表示磁流变液流经扇形孔和圆形孔时产生的阻尼力;ΔPh1和ΔPh2分别表示扇形孔和圆形孔两侧压差,且ΔPh=ΔPh1+ΔPh2。

根据小孔尺寸特征,扇形孔和圆孔可分别看成细长孔和薄壁圆孔,两种阻尼孔两侧压差与流量关系分别为

(15)

将式(15)代入式(14),可得磁流变减振器中总的小孔阻尼力

(16)

1.4 混合摩擦力

在试验中,磁流变起落架始终垂直于地面,因此混合摩擦力的计算仅需考虑减振器结构内部垂向耦合摩擦力。由于减振器正反行程的干摩擦力通常不超过减振器总轴向力的5%,考虑到着陆时存在的极限情况,将其定义为其他轴向力总和的5%,混合摩擦力可表示为

(17)

1.5 轮胎垂向力

忽略轮胎的水平载荷及侧向载荷,本小节应用经验公式来计算轮胎垂向载荷,表示[29]为

Fy=ytδr

(18)

式中:yt为轮胎垂向变形系数;δ为轮胎垂向压缩量;r为轮胎垂向变形指数。

1.6 结构限制力

内外缸筒间的相对运动会受到实际结构限制,相互之间不能脱离也不能无限压缩。因此,为了保证起落架结构的完整性,在伸长和压缩的极限位置存在结构限制力FT,表示[29]为

(19)

式中:Tstrut为减振器结构限制系数;smax为减振器最大行程。

2.1 磁流变起落架虚拟样机建模

将磁流变起落架三维模型导入ADAMS中,对各部件质量属性,部件间的力元、约束进行定义,各运动部件拓扑关系如图6所示。

图6 磁流变起落架拓扑结构

磁流变减振支柱轴向力、轮胎力分别通过ADAMS提供的函数库及式(1)、(18)进行函数表达,基于ADAMS建立的磁流变起落架虚拟样机仿真模型如图7所示,对应的部分模型参数如表1所示。

图7 磁流变起落架虚拟样机仿真模型

表1 模型的部分参数

《运输类飞机适航标准》(CCAR-25.473)规定:设计着陆质量时的限制下沉速度为3.05 m/s,不得小于2.13 m/s;起落架储备能量吸收能力试验时,限制下沉速度为3.66 m/s。考虑到本文起落架应用于某型无人机,且在实际着陆时存在部分升力,同时考虑实际试验台架高度限制和试验安全性,本文起落架落振试验将落地速度设置为2.5 m/s,落振系统初始高度设置为318 mm,落体质量为320 kg,设置仿真时间为2 s,仿真步长为200,进行自由落体运动仿真,研究磁流变起落架落振的垂向动力学特性。

2.2 仿真结果与验证

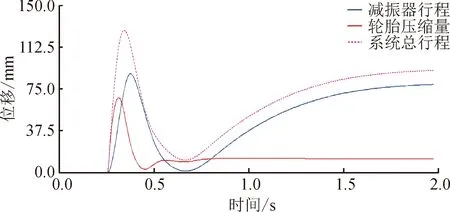

图8为落振过程中减振器动行程和轮胎压缩量变化。可以看出:0.25 s机轮触地,0.25~0.26 s仅机轮压缩,0.26 s后减振器开始压缩起缓冲作用,0.31 s轮胎压缩量达到最大值66.03 mm,随后开始回弹,压缩量减小,最终稳定在12.64 mm,见红色实线;0.26~0.38 s减振器由开始压缩至最大值95.07 mm,最终稳定在82.52 mm,见蓝色实线;轮胎与减振器峰值载荷在不同时刻,起落架落地后最大总压缩量为131.70 mm,对应于0.34 s,见紫色虚线。

图8 减振器行程和轮胎压缩量

图9为起落架各部件的速度变化。可以看出:0.25 s后机轮压缩速度开始减小,0.31 s时轮胎反弹,速度开始反向增加;0.26 s后减振支柱开始压缩,运动速度开始减小,0.34 s时外缸筒的速度开始反向增加。

图9 减振系统各部件速度

图10为减振系统各项力的变化。可以看出:初始状态下,结构限制力与压缩气体弹簧力平衡,均为1 952.79 N;0.25 s前除结构限制力、压缩气体弹簧力之外其他各项力均为0,0.25 s时起落架触地产生轮胎力;0.26 s时小孔阻尼力、磁流变阻尼力和混合摩擦力几乎同时产生,结构限制力随之减小为0;0.27 s时刻开始产生压缩气体弹簧力。

图10 减振系统各项力

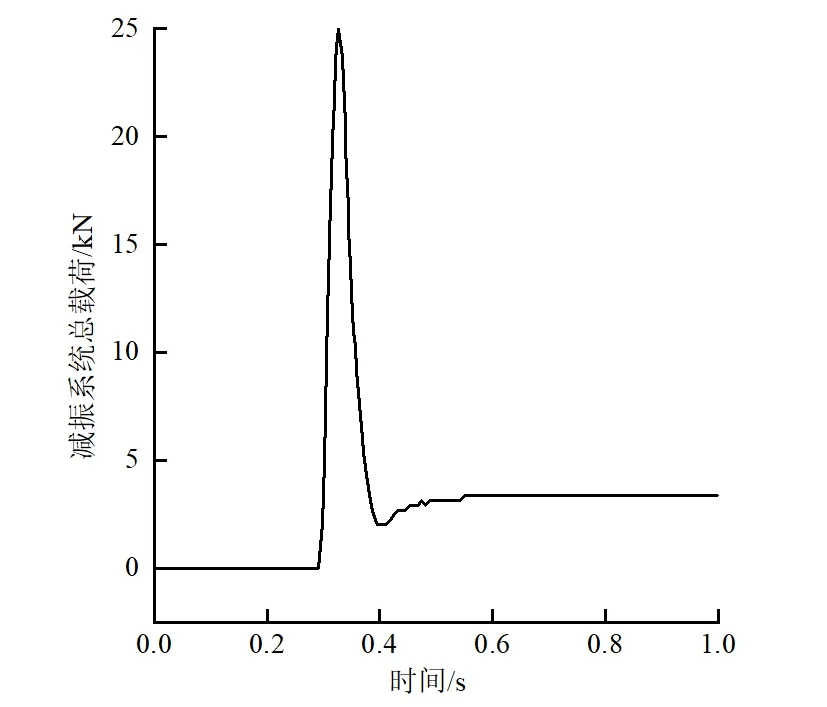

将减振系统各项力叠加,可得磁流变起落架总载荷,如图11所示。减振系统总载荷试验结果如图12所示。可以看出,图11中的仿真结果与图12中的试验结果总体趋势一致,幅值基本吻合,但达到平衡状态所需时间有差异。试验曲线的波峰历经时间约为0.1 s,小于仿真曲线的0.2 s。该差异主要与减振器动行程及落振速度相关。

图11 减振系统总载荷仿真结果

图12 减振系统总载荷试验结果

起落架着陆过载定义为飞机着陆时垂直方向上的地面载荷与飞机重力的比值。本文垂直向上的地面载荷为起落架对机身的反作用力Fall,机体重力W为19 600 N,试验测得Fall_t峰值为25 027.9 N。由此可得起落架着陆过载试验结果:Nt=Fall_t/W=1.28。根据仿真得到Fall_s峰值为26 929.3 N,由此可得起落架着陆过载仿真结果:Ns=Fall_s/W=1.37。仿真与试验结果对比如表2所示。可以看出,磁流变起落架减振系统总载荷Fall峰值、着陆的垂直过载系数、减振器动行程、轮胎压缩量的仿真结果与试验结果误差在10%左右,表明了磁流变起落架虚拟样机落振模型具有一定的正确性。

表2 仿真结果与试验结果的对比

某型无人机特点为机身是全金属半硬壳结构,机翼是平直梯形悬臂梁式结构。起落架安装于机身,由于机身的刚度远大于机翼的刚度,为了简化计算将机身假设为刚体质量块,忽略机身的弹性变形和气动外形,将机翼简化为等截面悬臂梁,固定在简化为质量块的机身两侧。由于起落架对称安装于机身,因此将机身两侧的起落架等效为一个起落架系统,简化后的多体模型如图13所示。

图13 考虑机翼柔性的磁流变起落架多体模型

简化为等截面悬臂梁的机翼假定为线性弹性体,机翼材料均匀,连续且各向同性。机翼随着磁流变起落架沿y轴做垂向振动,翼展方向为z轴,因此悬臂梁截面中心惯性轴在平面yoz内,悬臂梁机翼的主要变形为弯曲变形。

3.1 基于ANSYS的悬臂梁机翼模态仿真分析

Adams中可以通过梁单元来模拟机翼柔性,但梁单元参数仍需基于实际机翼或有限元机翼模型的刚度进行辨识,所以在ANSYS中建立柔性机翼的有限元模型并进行模态分析具有必要,在此基础上也比较容易获得模态中性文件。本文通过ANSYS软件建立等截面悬臂梁机翼的有限元模型,单侧机翼长度为2 m,定义梁单元类型为BEAM3,梁单元截面面积为0.000 1 m2,总共为20段,梁单元材料密度[29]定义为2 800 kg/m3,弹性模量为8×1010Pa,泊松比为0.3,在悬臂梁与刚体机身固定连接处建立关键点。对单侧悬臂梁机翼进行模态分析,前10阶模态频率表3所示。由于前6阶为刚体运动模态,不影响其自身弹性变形,而第10阶模态频率与起落架的运动耦合较小,所以最终保留第7~9阶模态,分别对应于机翼的前3阶弯曲模态,其振型如图14所示。

(a)第7阶模态振型

表3 柔性机翼的前10阶模态频率

基于欧拉-伯努利梁理论,根据简化为等截面悬臂梁的机翼参数所计算出的前3阶模态频率的解析解分别为2.16、13.53、37.9 Hz,仿真结果为2.158 7、13.528、37.876 Hz。可以看出,仿真结果与解析解吻合。

3.2 刚柔耦合磁流变起落架动力学仿真分析

在ANSYS环境中生成左右柔性机翼柔性体模态中性文件,通过ADAMS软件中的ADAMS/Flex模块导入ADAMS,通过固定副安装于刚性机身,建立刚柔耦合磁流变起落架虚拟样机,如图15所示。

图15 考虑机翼柔性的磁流变起落架虚拟样机模型

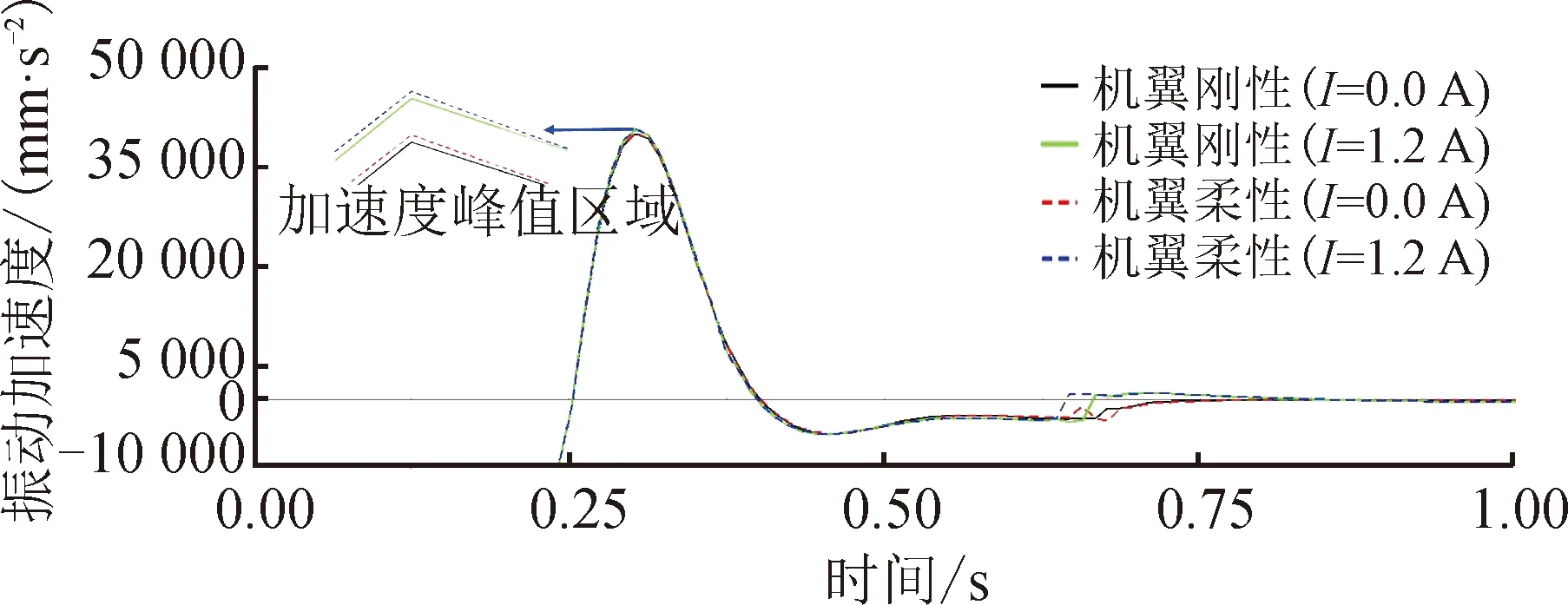

与2.1小节仿真工况相同,对考虑机翼柔性的磁流变起落架进行落振动力学仿真。仿真结果如图16和表4所示,从图16中曲线峰值局部放大图可以看出,机翼柔性对磁流变起落架落振动力学特性具有一定的影响。

表4 磁流变起落架落振仿真结果峰值

(a)机身质量块振动加速度

图16(a)为不同工况下机身振动加速度对比。可以看出,不论是否考虑机翼柔性,当输入电流为1.2 A时,加速度最大值均大于输入电流为0 A时的结果。当输入电流相同时,起落架触地瞬间柔性机翼受惯性影响,产生弯曲变形并向起落架传递载荷,增加了机身加速度峰值。随后,在机翼变形恢复的过程中,机身加速度有所降低。由此,机身加速度在减振过程中呈现不同程度的先增加后减小直至稳定的变化趋势。从图16(b)、(c)、(d)可以看出,当考虑机翼柔性时,不同输入电流、不同机翼属性下磁流变起落架减振器行程、轮胎垂向力及轮胎压缩量相比于刚性机翼均有所下降。图16(e)表明:不论是否加载电流,考虑机翼柔性都会降低磁流变起落架的载荷峰值;在起落架减振过程中,由于考虑机翼弯曲变形吸收一部分能量,使磁流变起落架本身所承担的撞击能减小,有利于提高磁流变起落架的使用寿命。

从表4可以看出,不论是否加载电流,考虑机翼柔性的磁流变起落架最大行程、轮胎垂向力峰值、轮胎最大压缩量相比于刚性机翼都有一定程度的降低,而增大磁流变减振器输入电流对其动行程影响较为显著。

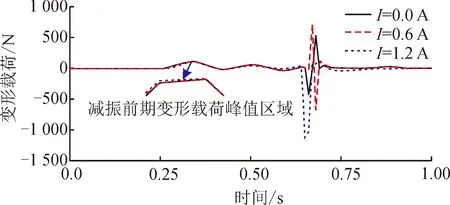

图17为输入电流分别为0、0.6、1.2 A时,柔性机翼作用于机身的动载荷。可以看出:0.25~0.6 s对应磁流变起落架的主减振过程,在这个阶段磁流变起落架从落地到缓冲已经吸收耗散了大部分的冲击能量,定义为减振前期;0.6~1.0 s减振系统趋于稳定,定义为减振后期。

图17 减振前期和后期的变形载荷

减振前期,起落架落地后下降速度骤减,在考虑机翼柔性的情况下,机翼将发生变形。在一定范围内,输入电流的提高增大了磁流变起落架的刚度,使机翼的变形载荷有所增大。该阶段起落架仍处于主要减振耗能过程,柔性机翼的变形和恢复使其变形载荷呈现先增加后减小的变化趋势,但影响程度较小。

表5是减振前期和后期的变形载荷峰值。可以看出,在减振前期,变形载荷的峰值随输入电流的增大产生一定程度的增大。当输入电流为0、1.2 A时,减振前期机翼产生变形载荷的峰值分别为起落架系统总载荷峰值的0.40%和0.41%。在减振后期,减振系统开始趋于稳定,机翼为了恢复变形,延迟释放出变形能量并作用于起落架。在一定范围内,变形载荷的峰值随着输入电流的提高有所增大,但与减振前期相比,减振后期变形载荷的峰值变化更为显著。当输入电流为0、1.2 A时,减振后期机翼产生变形载荷的峰值分别是起落架系统总载荷峰值的1.96%和4.16%。还可以看出,随着输入电流的增大,减振前期机翼变形载荷峰值变化程度远小于减振后期,这表明机翼通过弯曲变形吸收的大部分冲击能在减振后期释放出来。

表5 减振前期和后期的变形载荷峰值

(1)本文基于磁流变减振器建立了起落架落振模型,集成于磁流变起落架虚拟样机中进行了落振动力学仿真,通过仿真结果与试验结果进行对比,验证了磁流变起落架虚拟样机模型仿真的有效性及落振动力学模型的正确性。

(2)机翼柔性对飞机着陆减振作用主要体现在减振后期。当输入电流为0、1.2 A时,减振前期机翼产生变形载荷的峰值分别为起落架系统总载荷峰值的0.40%、0.41%,减振后期分别为1.96%和4.16%,表明机翼通过弯曲变形吸收的大部分撞击能将在减振后期释放出来。

(3)相较于传统的油气式减振器起落架的被动应对,基于磁流变减振器的起落架可以通过改变输入电流的大小改变输出阻尼力来主动适应,从而能够较好解决着陆冲击载荷和机翼变形载荷问题,保持着陆与滑跑整个过程的动态特性都处于可控的优良状态。

猜你喜欢 阻尼力起落架减振器 减振器多速度点阻尼特性调校研究与分析(2)疯狂英语·初中天地(2022年9期)2022-08-29箭载电子产品减振器结构失效机理及可靠性分析军民两用技术与产品(2021年1期)2021-07-28轻型无人机起落架摆振问题简析中原商报·科教研究(2021年6期)2021-05-13基于DOE及RSM的单线圈磁流变阻尼器优化设计及动力性能分析北京理工大学学报(2020年11期)2020-12-15钢丝绳减振器在列车定位天线安装中的应用设计铁道通信信号(2020年6期)2020-09-21飞机秘密档案百科探秘·航空航天(2020年8期)2020-07-29一种多旋翼无人机起落架快速插接结构军民两用技术与产品(2019年12期)2020-01-19*次级粘合薄磁的直线平板电磁阻尼器研究太原理工大学学报(2015年3期)2015-12-17馈能式磁流变减振器自供电特性研究汽车科技(2014年6期)2014-03-11装多级扭转减振器的发动机曲轴系统扭振分析振动、测试与诊断(2014年1期)2014-03-01 相关热词搜索:起落架,机翼,流变,